Na de bouw van een kantoorgebouw voor de pompen- en compressorenfabriek heeft Alex Huijskes voor hetzelfde bedrijf deze fabriekshal ontworpen voor realisatie met de snijplotter. Dit is zijn verhaal over de bouw van dit gebouw

Inhoud

- Inleiding

- Van plot tot voorbewerkte onderdelen

- Schilderen en samenbouwen

- De perrons en bestrating

- Realisatie van het dak

- Inrichting en verlichting

- Gang naar de andere fabrieksgebouwen

- De hijskraan

- Fabriek in bedrijf

Inleiding

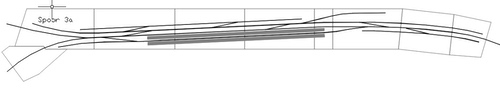

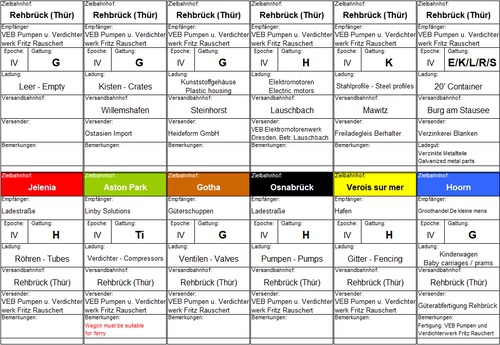

Station Rehbrück is een niet in het grootbedrijf bestaande stationsomgeving, die evenwel is gebaseerd op tal van voorbeelden, situaties en anekdotes uit de voormalige DDR. Rehbrück is gesitueerd in de Oost-Duitse deelstaat Thüringen, niet ver achter het IJzeren gordijn. Het station is inzetbaar vanaf de jaren 1960 tot kort na de Wende. In het land veranderde de omgeving gedurende die jaren immers niet heel veel. De schaal is 1:87, de lengte circa 6,5 meter. Afbeelding 1 toont het sporenplan. Rehbrück wordt sinds 2005 ingezet in arrangementen van de modelspoorvereniging Fremo (Freundeskreis Europäischer Modellbahner).

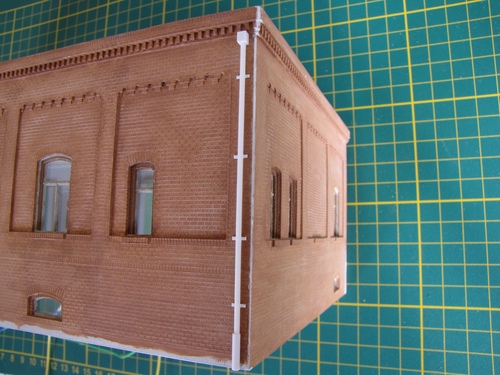

Door de jaren heen wordt de bebouwing van de stationsomgeving steeds verder gecompleteerd. Een deel van de gebouwen ontstaat op de snijplotter, waarvoor telkens een CAD-tekening wordt vervaardigd. Na de bouw van het kantoorpand voor de pompen- en compressorenfabriek ‘VEB Pumpen- und Verdichterwerk Fritz Rauschert’ werd het tijd om de geplande fabrieksgebouwen voor het bedrijf te realiseren. Het VEB, wat staat voor Volkseigener Betrieb, is gelegen aan spoor 3a van het stationsemplacement.

- Sporenplan station Rehbrück

De realisatie van het kantoorgebouw is beschreven in een separaat document. Dit pand heeft een voorbeeld in de grote wereld. Het origineel staat tegenover het stationsgebouw van de stad Suhl in Thüringen. De indeling in kamers is op grond van eigen ideeën ontstaan. Wel staat het trappenhuis op de originele plaats. Dit wordt bepaald door de vensters op de betreffende hoek van het gebouw.

.

De fabrieksgebouwen zijn naar eigen inzicht ontworpen. Er is gebruik gemaakt van architectuurkenmerken die in het kantoorgebouw zijn verwerkt. Daardoor vormen de panden een bouwkundige eenheid, hoewel ze uiterlijk sterk van elkaar verschillen. Aan het spoor wordt een fabriekshal voor de bouw van grotere machines gerealiseerd. Via een treinperron en een klein vrachtautoperron kunnen grondstoffen worden aangeleverd en producten worden afgevoerd. Op de rand van het terrein verschijnt een fabriekspand voor het maken van kleinere machines. Dit wordt gebouwd in half reliëf met een open achterzijde*. Ontwerp en bouw van de fabriekshal voor grotere machines wordt in dit document beschreven. Het tweede fabrieksgebouw komt ter sprake in een volgend document.

* Bij Fremo-inzet is de achterzijde even toegankelijk als de voorzijde; de benaming voorzijde hanteer ik als de kant waar het stationspersoneel dienstdoet.

2 Van plot tot voorbewerkte onderdelen

Bij het plannen van het stationsemplacement is al rekening gehouden met de fabriekshal, die een plaats krijgt aan het los- en laadspoor 3a, naast het kantoor. Op grond van waarnemingen in de grote wereld had ik een beeld van hoe de hal eruit zou moeten zien. Voorbeeldtekeningen of -foto’s had ik niet. Kenmerken die in het gebouw verwerkt moesten worden zijn onder andere:

- Een vloer op perronhoogte met daaronder een kelder voor de opslag van materiaal;

- Een treinperron waar tegelijkertijd twee goederenwagens behandeld kunnen worden;

- Een kleiner vrachtautoperron aan de andere zijde (was in de DDR van ondergeschikt belang);

- Een bol dak en muren naar analogie van de 1e etage van het kantoor;

- Grote schuifdeuren met daarin een scharnierende toegangsdeur voor personen;

- Een gang om binnendoor naar de andere fabriekspanden te kunnen lopen;

- Een verrijdbare hijskraan voor het lossen en laden van goederenwagens.

Met bovenstaande punten en de maten van de ter beschikking staande ruimte ben ik gestart met het maken van de CAD-tekening in schaal 1:100. De tekening bevat acht tekenlagen voor snijlijnen en acht voor graveerlijnen. Door ervaring wijs geworden begin ik met het handmatig tekenen van de plattegrond van het gebouw. Daarop wordt vastgelegd hoe de platen in de hoeken in elkaar gaan passen. Die tekening is steeds geraadpleegd om fouten in de maatvoering te voorkomen. Bij het vervaardigen van de CAD-tekening heb ik op het tweede beeldscherm een spreadsheet openstaan voor het uitvoeren van berekeningen.

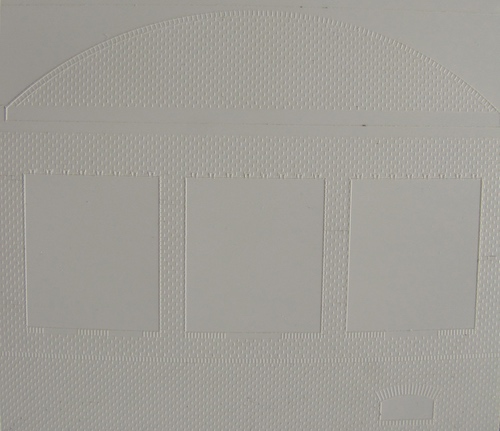

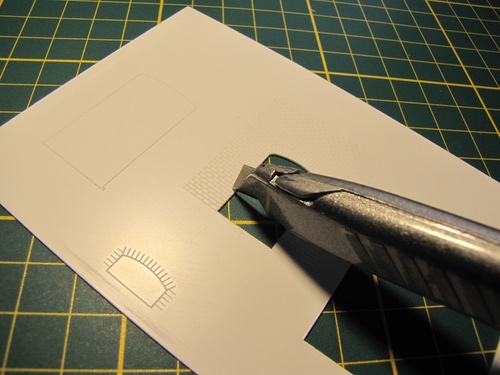

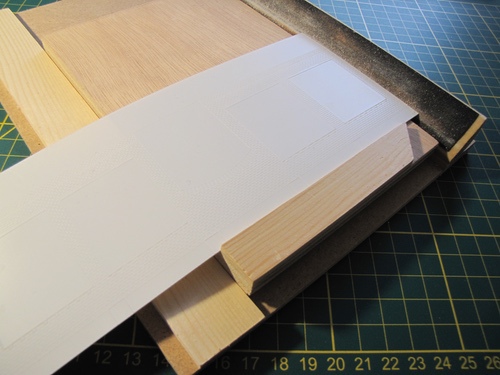

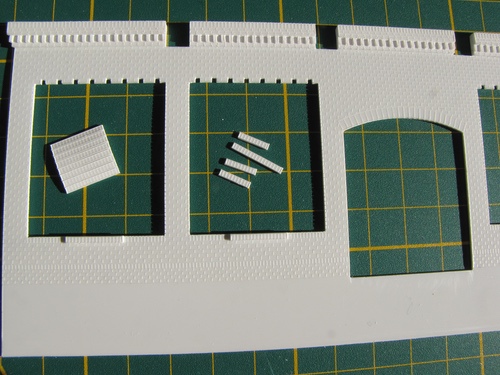

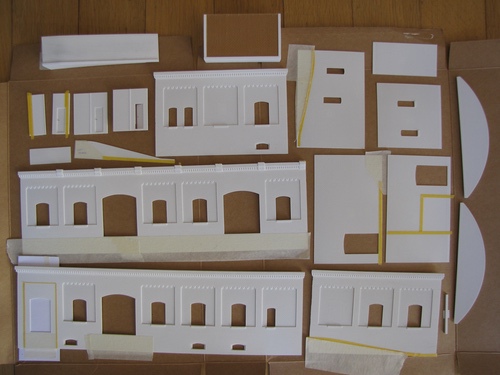

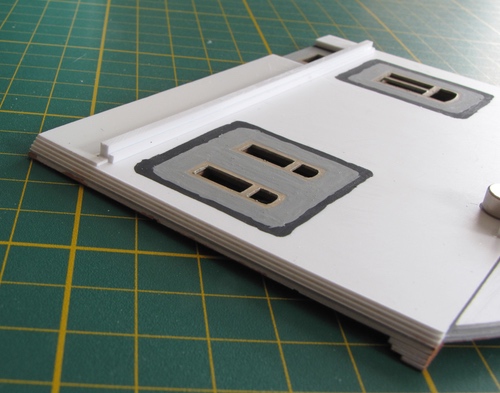

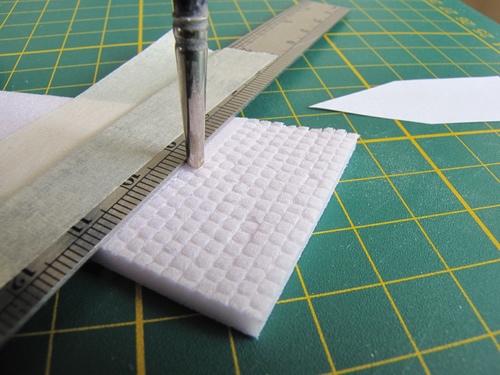

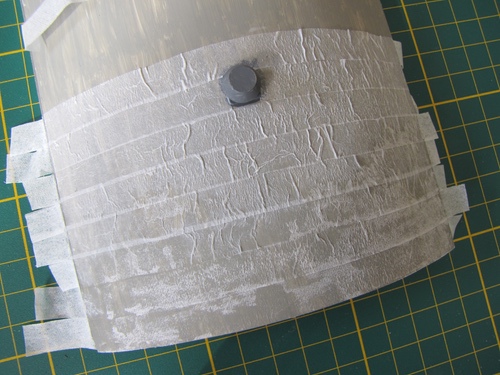

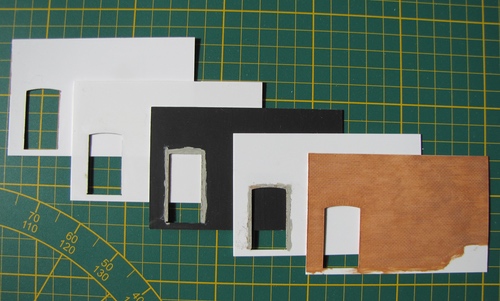

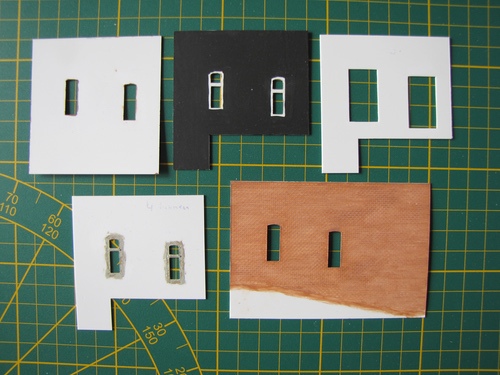

Na afronden van het tekenwerk, diverse controleslagen en omrekenen naar 1:87 is de plotfile samengesteld. Ook deze file is grondig gecontroleerd, waarna het gebouw is geplot. Het resultaat is een polystyreenplaat van 100 x 70 cm, die een groot deel van mijn tafel in beslag nam. Voor het uitsnijden dient de plot in alle richtingen gedraaid te kunnen worden. Daartoe is een meer hanteerbaar formaat nodig. Om te beginnen is de plaat daarom opgedeeld in een paar delen. Dit is zoveel mogelijk langs rechte lijnen gedaan; makkelijk snijwerk dus. Afbeelding 2 toont een gedeelte van zo’n deel. Ronde vormen en details worden pas uitgesneden als de resterende plaat door zijn beperkte grootte in alle standen op de snijmat kan worden gelegd.

2. De eerste fase van een kopgevel

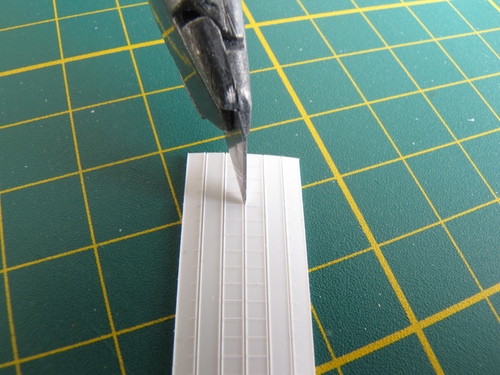

Snijden van een plot doe ik met een breekmesje. Een scalpelmesje is te slap voor dit werk, maar wordt wel voor ander snijwerk gebruikt; zie verderop in dit document. Om te beginnen een paar tips voor de werkzaamheden:

- Het hoeft geen betoog dat het mes vlijmscherp dient te zijn voor een goed resultaat. Door gebruik van een aanzetstaal voor keukenmessen zijn breekmesjes en scalpelmesjes aanzienlijk langer bruikbaar.

- Het mes wordt uit de vrije hand en zonder veel druk uit te oefenen vanuit beide richtingen door de snijlijnen getrokken. Tijdens het snijden geconcentreerd naar de punt van het mes kijken helpt het nauwkeurig werken.

- Zorg dat je het mes goed rechtop en haaks op de snijlijn houdt. Snijden doe je min of meer in de richting van de schouder van je arm waarmee je het mes vasthoudt. Dus van linksboven naar rechtsonder wanneer je rechts bent. Bij het uitsnijden van een boog komt je arm op een gegeven moment in een positie, waarin het volgen van de groef lastiger wordt. Dan wordt het tijd om de plaat een stukje te draaien. Vervolgens kun je het volgende deel van de boog snijden.

- Let op dat je het mes in de snijlijn zet en niet er tegenaan. Dat laatste gebeurt als je niet goed kijkt maar al te snel, met een uitschieter als gevolg. Een hulpmiddel voor het in de groef plaatsen van het mes is het voorzichtig naar links en naar rechts duwen van het mes, terwijl je het licht aandrukt. Als het mes blijft staan, staat het waarschijnlijk in de snijlijn.

- Een ander hulpmiddel is het niet in een hoek beginnen met snijden, maar een millimeter daar voorbij. In de hoek komen twee of meer lijnen en dus ook opstaande randjes bij elkaar, waardoor het soms moeilijker is om de groef te vinden. Na de eerste snijbeweging zet ik het mes opnieuw 1 mm uit de hoek en duw ik het de hoek in. De volgende snijbewegingen kunnen nu zonder problemen vanuit de hoek worden uitgevoerd.

- Zonder goede verlichting gaat het niet. Belangrijk is om een (bureau)lamp daar te plaatsen waar de snijlijnen vanuit jouw positie gezien optimaal verlicht worden. Gebruik maken van daglicht kan ook, mits het buiten voldoende licht is en de werktafel in de buurt van een raam staat. Ga aan de zijde van de tafel zitten waar de lichtval op het snijwerk optimaal is. Een loep kan ook handig zijn bij dit werk.

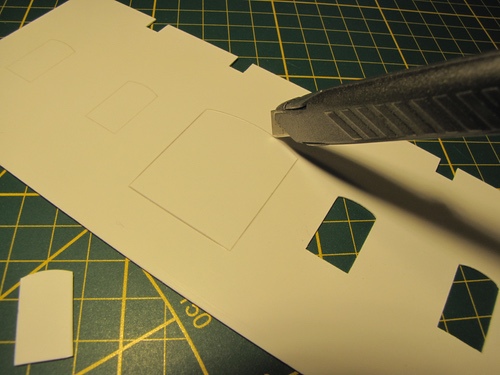

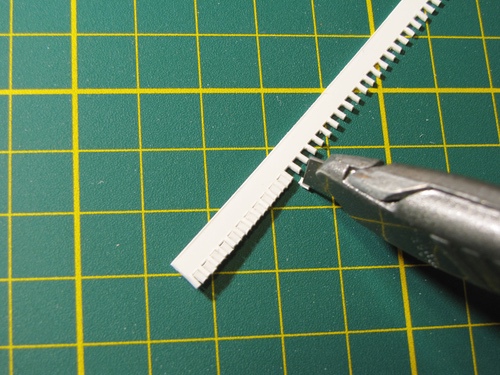

- Tenslotte het breekmes zelf. Dat werkt lastig voor rechtshandigen als het tot een zekere lengte is ingekort. Steeds weer druk ik per ongeluk de knop in waardoor het mes ongecontroleerd wordt uitgetrokken of naar binnen schuift. Dit effect is te verminderen door het blad 180º gedraaid in de houder te leggen. Zie afbeelding 3. Ideaal wordt het niet, maar het gaat op deze wijze beter.

3. Mes aangepast voor rechtshandig werken

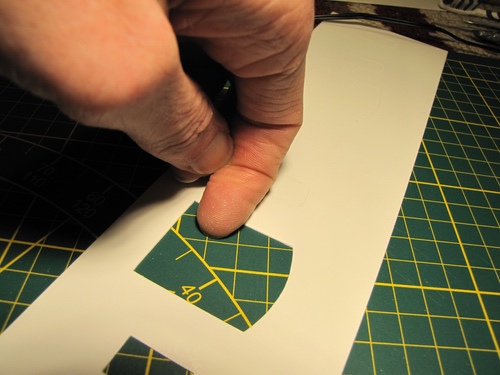

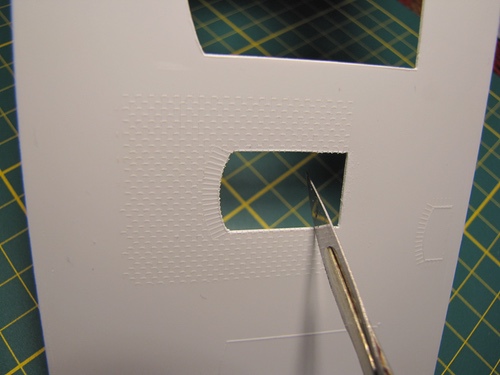

In afbeelding 4 wordt een van de onderlagen van de muur aan de perronzijde uitgesneden. De openingen bovenin worden later gevuld met dragers voor de kraanbaan.

Uitsnijden deuropening

Zoals in afbeelding 13 goed te zien is, komt er materiaal naar boven bij het snijden. In beperkte mate geschiedt dit al op de plotter; bij het verder uitsnijden wordt het effect versterkt. De opstaande randen moeten zoveel mogelijk worden weggehaald voor een mooi resultaat en om de lagen vlak op elkaar te kunnen lijmen. Daarbij maak ik onderscheid tussen randen zonder en randen met naastliggende gravure.

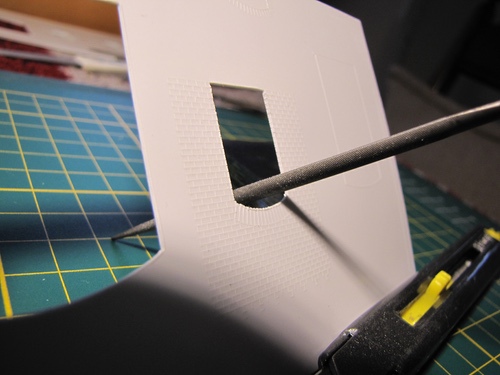

Randen van plaatdelen zonder gravure worden met een platte sleutelvijl glad gemaakt. Dat gaat het best door vanuit de opening naar de plaat toe te vijlen (als in afbeelding 9) en daarbij de plaat enigszins bol te houden. Dit zowel aan de voor- als aan de achterkant. Vervolgens de openingen voor ramen en deuren die eventueel niet zuiver recht zijn uitgesneden recht maken met een sleutelvijl of een diamantvijl, respectievelijk een boog zuiver rond maken met een halfronde sleutelvijl. Waar nodig hoeken van openingen scherp maken met een driehoeksleutelvijl. Daarna eventueel nieuw ontstane bramen op het oppervlak van de plaat weghalen.

Randen met gravure rondom de opening kun je beter niet gladvijlen, maar met een nagel flink stevig platdrukken. Dit geeft een beter resultaat. Kijk uit, niet uitschieten want door de benodigde drukkracht vervagen dan de graveerlijnen (deze kunnen voorzichtig weer opengesneden worden met het mes). Door de punt van je nagel stevig tegen de snijmat aan te houden, als getoond in afbeelding 5, verklein je de kans op uitschieten. Bramen in de opening haal je daarna weg met een platte vijl, die in bogen met een half ronde vijl. Van voor naar achter vijlen. Tevens worden eventuele niet rechte randen, onzuivere bogen en afgeronde hoeken gecorrigeerd als bovenstaand aangegeven. Daarna aan de achterkant van de plaat de resterende bramen wegvijlen als in de vorige alinea beschreven.

- Opstaande randen indrukken

Voor een mooi resultaat dienen de gegraveerde stenen in de raam- en deuropeningen om de hoek te worden doorgetrokken. Dat is even werk, maar verhoogt het natuurgetrouwe aanzien van het gebouw. Dit gebeurt in twee stappen. Op de ingedrukte randen zijn de graveerlijnen grotendeels verdwenen. Deze worden hersteld door een breekmesje in de voeg te zetten, circa 2 mm van de rand, en het mes met lichte druk tot in de opening te trekken. Het uitvoeren van deze eerste stap wordt getoond in afbeelding 6.

6. Voegen tot in de opening doortrekken

De ronding van een scalpelmesje wordt gebruikt om de voegen verder door te trekken in de opening. Het mes wordt op de hoek in de zojuist aangebrachte voeg gezet. Met een snijdende of draaiende beweging wordt de voeg voorzichtig om de hoek doorgetrokken. Zie afbeelding 7. Bij kleine delen als vensterbanken werkt een draaiende beweging beter dan snijden, is mijn ervaring. Dit verkleint ook de kans dat je in je vingers snijdt.

7. Voegen omzetten in de raam opening

Heel voorzichtig kunnen nog bramen worden weggehaald in de opening. Dit moet van voor naar achter worden gedaan. Zie afbeelding 8.

- Bramen wegvijlen

In elk geval dienen de bramen aan de achterzijde van de plaat afgevijld te worden. Hiervoor weer vanuit de opening richting plaat vijlen. Zie afbeelding 9, waar de achterkant van de boog behandeld wordt.

- Achterkant afbramen

Mijn eerder gebouwde schuiftafel voor het verstekschuren van hoeken is verbeterd. Een lat aan de voorzijde, links op afbeelding 10, houdt het beweegbare deel in een vaste positie ten opzichte van het polijstpapier (korrel 280). De verstek geschuurde platen behoeven nauwelijks nog correcties met een vijl. Wel frequent controleren hoe het schuren verloopt en de plaat daar aandrukken waar het meeste materiaal dient te worden verwijderd.

De openingen in de buitenste platen voor de hal liggen vrij dicht tegen de hoeken aan, reden waarom het verstekschuren is uitgevoerd vóór het uitsnijden van de openingen.

- Bovenste plaat verstekschuren op verbeterde schuurtafel

In afbeelding 11 wordt het meest gebruikte gereedschap getoond voor het afvijlen van het plaatmateriaal. Ik gebruik fijn gekapte sleutelvijlen van goede kwaliteit. De diamantvijl blijft scherp doordat deze uitsluitend voor plastic wordt aangewend. Opgemerkt wordt dat voor hele kleine bogen beter een ronde sleutelvijl toegepast kan worden dan een half ronde.

- Keuze gereedschap

De eerste resultaten beginnen zichtbaar te worden. Afbeelding 12 laat de voorste plaat aan de treinzijde zien, alsmede de onderliggende plaat waarvan het snijwerk is gestart.

- Het eerste snijwerk is klaar

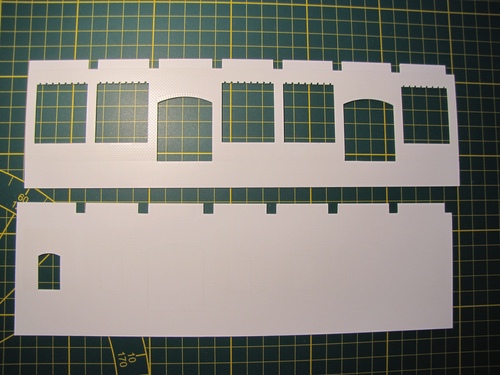

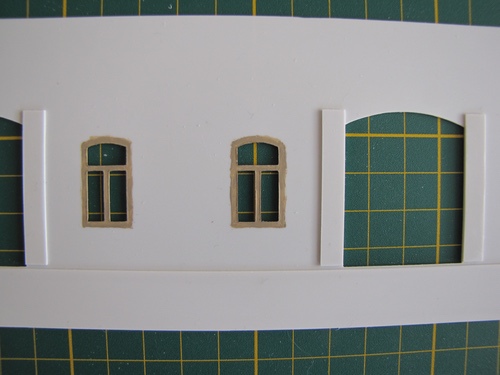

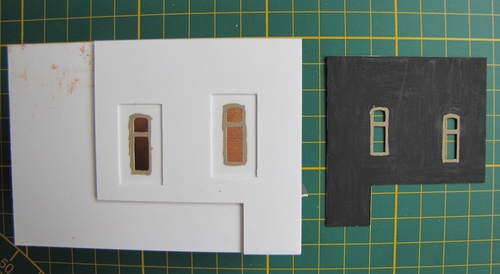

De raamkozijnen worden in de onderste (5e) plaat uitgesneden, afbeelding 13. Op de graveerlijnen worden Evergreen profielen van 0,25 x 0,5 mm gelijmd. Daarmee krijgen de kozijnen de gewenste 3D-structuur die ook bij het kantoorgebouw is toegepast.

De fabriekshal bezit veel identieke vensters. De op te lijmen ´latten´ (Evergreen profielen) zijn gemakkelijk op dezelfde maat af te snijden met de chopper, getoond in afbeelding 14. Deze foto laat ook zien dat 4e en 5e plaat met klemmen op elkaar gepositioneerd zijn om de profielen exact te plaatsen. Daarna gaan de platen weer uit elkaar voor het schilderwerk.

- Uitsnijden kozijnen in de vijfde laag

- Op de kozijnen worden ‘latten’ gemonteerd

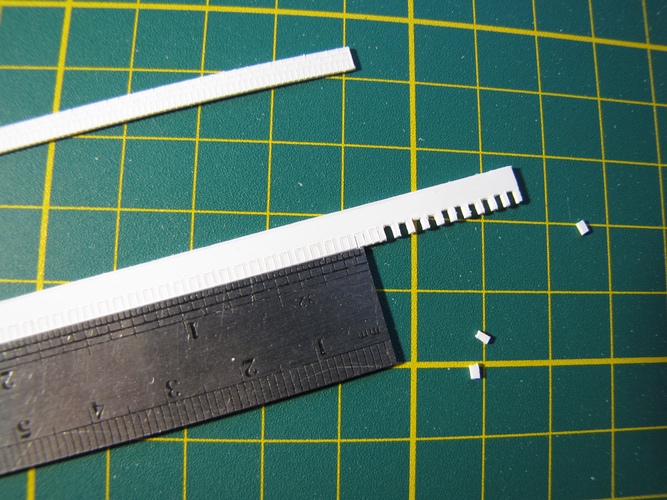

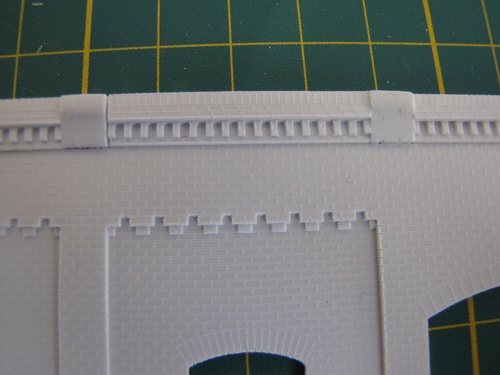

Op de wanden van het kantoor is tussen de begane grond en de 1e etage een sierrand aangebracht van drie lagen plastic. Diezelfde rand komt terug op de fabriekshal, maar dan aan de bovenzijde van de muren. De middelste van de drie lagen bezit een onderkant met verticale bakstenen. Om de te verwijderen delen er uit te kunnen halen zijn eerst de verticale lijnen uitgesneden. De schuifkracht wordt opgevangen met een stalen liniaal als aanslag, die tot vlak bij het snijwerk reikt. Zie afbeelding 15. Door voorzichtig te snijden trekt de sierrand nauwelijks krom. Aansluitend is de bovenkant van elk blokje losgestoken met het mes. Dit gaat in twee stappen: met de punt van het mes in de linker hoek en met de punt in de rechter hoek.

- Kracht opvangen bij lossnijden blokjes

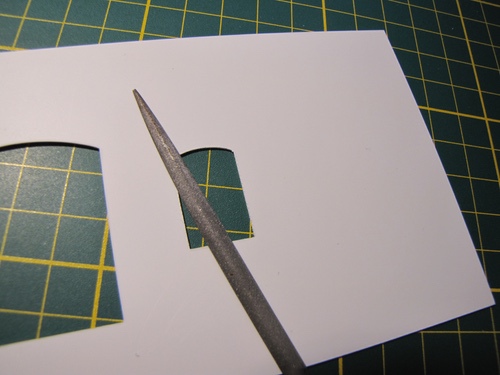

Daarna kunnen de blokjes uit de rand worden getrokken met de punt van het mes, getoond in afbeelding 16. Wanneer een blokje teveel weerstand biedt, niet forceren maar nog een keer snijden en/of lossteken.

- Lostrekken blokjes uit bovenrand

In afbeelding 17 is de sierrand voor de spoorzijde gereed en bevestigd aan de voorste plaat. Nu zijn de vensterbanken aan de beurt.

- Uitsnijden en plaatsen vensterbanken

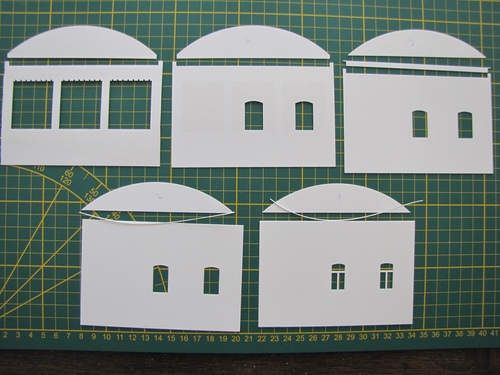

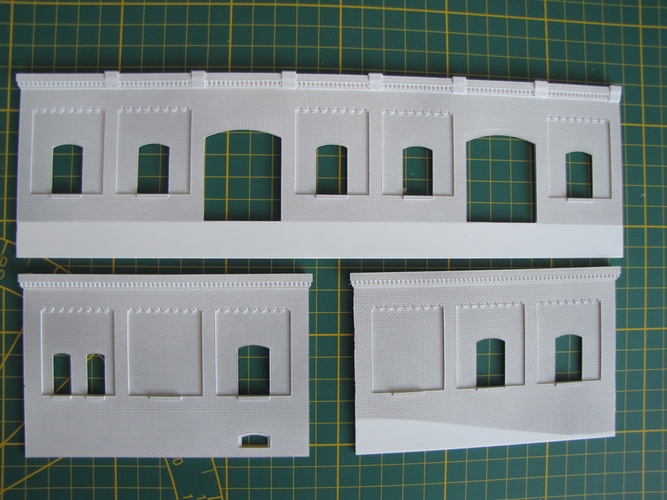

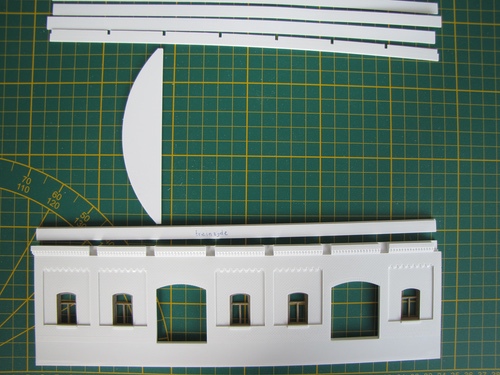

De kopwanden worden langs een horizontale lijn gesplitst in twee delen. Zie afbeelding 18. Het bovenste deel gaat behoren tot het dak dat afneembaar moet worden. Op de bovenkant van de U-vormige 1e plaat wordt de sierrand aangebracht. De overgang tussen dak en wand gaat achter die rand vallen. Doordat de 4e en 5e plaat hoger zijn dan de andere drie, ontstaat op de muur een spleet tussen de sierrand en de 4e en 5e plaat. De grotere 1e en 2e plaat van het dak vallen in de spleet. Uit de 3e plaat is een strook uitgenomen om het dak zonder klemmen in de spleet te laten vallen. Van de 4e en 5e laag is een klein strookje afgesneden, om ervoor te zorgen dat uitsluitend de 1e en 2e plaat dragend worden. Deze reeds in de plot voorziene constructie zorgt voor een stabiele aansluiting van het dak op het gebouw en voor de lichtdichtheid van die overgang.

- De vijf bouwlagen van een kopgevel

Op afbeelding 19 is de andere kopgevel te zien. Deze gevel bevat een kelderraam; die van afbeelding 18 een hellingbaan om buitenom met karren het treinperron te kunnen bereiken. De vier gevels bezitten op de 1e en 2e plaat alleen bakstenen. Daarom worden die twee platen vóór het schilderen aan elkaar gelijmd.

Na het samenvoegen van de 1e en 2e plaat worden de dieper liggende gevelstenen onder de bovenranden aangebracht. Met de chopper zijn de stenen eenvoudig op maat af te snijden. Ze meten 1,5 x 1,0 x 0,25 mm (breedte x hoogte x diepte). Met een pincet en geduld krijgen ze hun plek op de muur. Ik heb een druppel lijm op een kroonkurk gelegd, waar vanaf een beetje lijm op de te plaatsen steen kan worden overgebracht. Zie de afbeeldingen 19 en 20.

- Plaatsen dieper liggende stenen in kopgevel

De hijskraan boven het treinperron kan rijden over een rails op de rand van het dak en een rails naast het spoor. De dragers voor de kraanbaan op het dak komen boven de sterkste delen van de muur te liggen. Ze bestaan elk uit zeven geplotte plaatjes. Na het op elkaar lijmen zijn deze geplamuurd en geschuurd om er een geheel van te maken. Ook na het in de muur zetten van deze delen is hier en daar enige correctie met plamuur nodig geweest. Zie afbeelding 20.

- Zijde treinperron met dragers kraanbaan

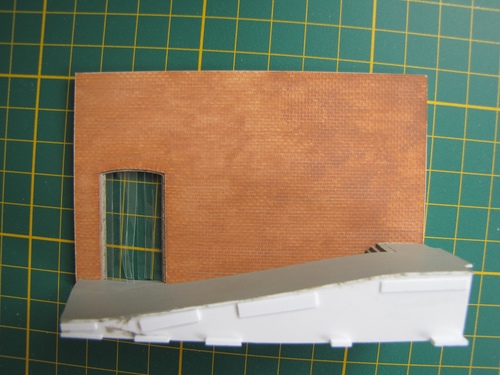

De hellingbaan naar het treinperron wordt samengesteld, getoond in afbeelding 21. De kopwand van dit onderdeel is iets lager dan het betondek. Daarmee schuift de hellingbaan straks onder het perron en ontstaat een vlakke aansluiting. Voor een voldoende sterke constructie zijn behalve de zijwanden twee tussenliggende platen aanwezig. Aan de lage kant is een opening gemaakt voor aansluiting op de 4 mm hoge bestrating (zie daarvoor hoofdstuk 4).

- Hellingbaan naast kopgevel

De hellingbaan wordt voorlopig nog niet aan de gevel bevestigd. In afbeelding 22 is het vastlijmen van het wegdek te zien. Vanwege de bolle en holle vorm van de hellingbaan moest dit in fasen gebeuren, waarbij de gelijmde plekken een paar uur vastgeklemd zijn.

- Vastlijmen wegdek hellingbaan

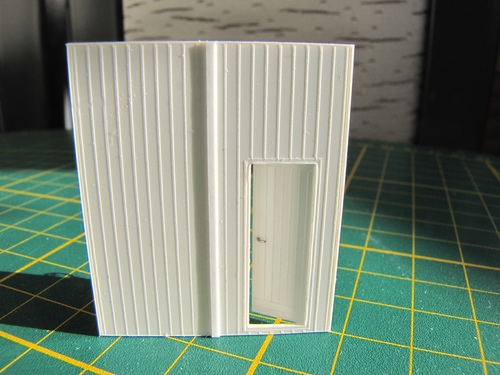

Na de muren komt het uitsnijden en samenstellen van de toegangsdeuren in beeld. Dit worden houten schuifdeuren met in de rechter helft een scharnierende deur om personen door te laten. De meeste delen zijn geplot. Toegevoegd zijn een profiel op de scheiding tussen de deurhelften en een deurkruk uit 0,3 mm staaldraad. Zie afbeelding 23. Aan de binnenzijde van de muur is boven de deuren een rails gemonteerd en is links en rechts van de deuropening een verdikking aangebracht (afbeelding 28 en 61). Daardoor schuift het op de linker deur gelijmde afdichtingsprofiel achter de gebogen muur langs. In de deuropening staat links en rechts tegen de muur een betonnen plaat en bevindt zich bovenin een boog van bakstenen.

-

-

- Een van de toegangsdeuren

-

Vanaf het prille begin van Rehbrück is het de bedoeling geweest om vanuit de fabriek machinegeluiden te laten klinken. Hiervoor wordt een AVT geluidsmodule ingezet. In hoofdstuk 6 kom ik hierop terug. Reden om dit hier al te noemen, is het gedeeltelijk open zetten van deuren zodat het geluid beter naar buiten komt. De deur aan het vrachtautoperron is half open geschoven, een deur aan het treinperron (afbeelding 23) heeft een opengescharnierde deur. Optisch passen openstaande deuren goed bij dit gebouw; ze duiden op dynamiek op de perrons.

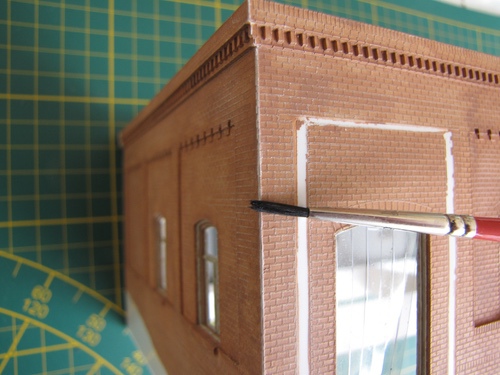

3. Schilderen en samenbouwen

Voor elke laag van elke wand van de fabriekshal is een verfplan opgesteld, waarin is vastgelegd welke schilderwerkzaamheden aan elke laag noodzakelijk zijn voordat het gebouw in elkaar wordt gezet. Zo wordt voorkomen dat je bij het in elkaar zetten pas ziet dat je wat vergeten bent of ergens een verkeerde kleur hebt gebruikt.

Alle delen die geheel of grotendeels met verf bedekt zullen worden zijn na reiniging met dubbelzijdig plakband op een plaat karton bevestigd. Daar waar nog gelijmd moet worden is het polystyreen afgeplakt. Afbeelding 24 laat dit zien.

- Voorbereiding aanbrengen grondverf

Uit een spuitbus is lichtgrijze grondverf opgespoten, zie afbeelding 25. Op de spuitbus kom ik in hoofdstuk 5 en 6 terug. Lichtgrijze grondverf blijkt tot ongeveer dezelfde baksteenkleur te leiden als de gebroken witte grondverf die op het kantoorgebouw is toegepast.

Van de onderliggende platen zijn de zichtbaar blijvende delen achter de vensteropeningen met een penseel in licht grijze grondverf gezet. Daarvoor is Vallejo surface primer 73.601 toegepast.

- Geveldelen in lichtgrijze grondverf

De bakstenen muren zijn geschilderd met Humbrol verf. Dat merk gebruik ik inmiddels 50 jaar en tot voor kort ben ik over de kwaliteit van deze verf tamelijk tevreden geweest. Echter, de verf die Humbrol nu op de markt brengt is anders van samenstelling en verschilt van potje tot potje. Van sommige verfpotjes dekt de verf bijna niet, blijft de verf te lang plakkerig, is de wp-content zo dun als water of zo dik dat er bijna geen vloeistof te onderscheiden is en op sommige matte verf blijft een zekere glans achter. Andere nieuwe potjes Humbrol zijn echter wel goed van samenstelling. Waarom heeft de fabrikant zijn proces niet meer in de hand? Gelukkig heb ik ook nog veel oudere Humbrol verf in huis, die ik voor de fabriekshal heb kunnen toepassen. Daarnaast ga ik meer en meer over op Vallejo verf.

Om de in Duitsland gebruikelijke rode baksteenkeur samen te stellen kon ik gebruik maken van acceptabele nieuwe Humbrol verf en zo kon ik de eerder daarmee opgedane ervaring toepassen.

- Mengbakje voor verf

Ik heb drie delen Humbrol 70 (roodbruin) genomen op een deel nr. 24 (geel) en een deel nr. 34 (wit). Daar is een druppel matte Humbrol vernis toegevoegd en een kleine druppel Humbrol verdunner. Mijn potje witte verf is veel te dik, ongeveer als tandpasta, maar gemengd met de andere kleuren en de verdunner verkreeg ik een goed mengsel. De lichtgekleurde onderlaag en de verdunner zorgen ervoor dat de verflaag niet te massief overkomt. Dit is vooral van voordeel als het omgevingslicht wat gedempt is.

Tijdens het schilderen wordt een weinig verdunner (of terpentine) toegevoegd wanneer de verflaag te massief en donker wordt. Mengen doe ik tegenwoordig in een afgedankte medicijnverpakking. Zie afbeelding 26. De losse folie wordt eraf getrokken en de vakjes worden uitgediept met een Tamiya menglepel. De vakjes zijn ook handig voor het schilderen met Vallejo verf.

De fabriek krijgt kozijnen met verf in slechte staat van onderhoud. De basislaag voor het hout bestaat uit de synthetische lak Revell 89. Dit is een matte lichtbruine kleur. Hoewel het niet volledig dekt, kan worden volstaan met een enkele laag. Het wordt tenslotte een ondergrond die straks nog maar gedeeltelijk zichtbaar is. Een dag later is de lak zover uitgehard dat de werkzaamheden vervolgd kunnen worden. Met een kwartier tussenruimte wordt 2x chipping vloeistof 73.214 van Vallejo opgebracht met penseelmaat 1. Met haarlak kan het ook, maar mijn ervaring is dat chipping vloeistof fijner werkt. Met het dunne penseel is het makkelijker om de vloeistof ook in de hoeken dun uit te strijken. Te veel chipping vloeistof opgehoopt in de hoeken zou leiden tot afrondingen in het verfoppervlak. Dit zou het scherp uitsnijden en uitvijlen van de hoeken teniet doen en een minder fraai resultaat opleveren.

- Schilderwerk in slechte staat

Na een half uur drogen van de chipping vloeistof is een verdunde laag Vallejo 70.986 (deck tan) aangebracht. De verdunning is belangrijk voor gemakkelijker afpellen van de verflaag en draagt bij aan het scherp houden van de hoeken. Deck tan is gekozen omdat dit een nog desolater indruk geeft dan de (afgebladderde) witte verf van de kantoorramen. Tussen een half uur en circa vier uur later wordt de verf afgepeld met een nat gemaakte stugge kwast maat 2 of 3 en een cocktailprikker. Afbeelding 27 toont een tussenstand van deze werkzaamheden op twee kozijnen die tussen binnen- en buitenmuur komen.

Na een dag drogen worden met een tandenborstel en een sleutelvijl de te ver uitstekende flinters weggehaald, waarna micro schilderen met deck tan het werk afmaakt. Micro schilderen houdt in dat de te kale houtdelen weer van wat randjes en plekjes verf worden voorzien. Mooier wordt het resultaat echter wanneer je niet teveel verf weghaalt en het micro schilderen tot een minimum beperkt kan worden.

Aan de binnenzijde worden de raamkozijnen ook met Revell 89 geschilderd, afbeelding 28. Dat lijkt me een acceptabele kleur voor binnen houtwerk. Bovendien, zou je iets over de rand gaan met het penseel, dan zal dat aan de buitenkant niet erg opvallen. Een primer is niet nodig. Wel een tweede laag, die met Revell verdunner beter vloeibaar wordt gemaakt.

- Schilderen binnenzijde ramen en deuren

Nu de muurplaten nog los in de hand genomen kunnen worden, worden de binnenmuren rondom de kozijnen zwart geschilderd met (nieuwe) Humbrol 33 en een penseel maat 3. Ook hiervoor is geen primer nodig; mijn verf droogt goed op. Daarna wordt de uiteindelijke kleur aangebracht: medium grijs met Humbrol nr. 1. Het is een saaie kleur voor binnen, maar op een Oost-Duitse fabrieksmuur kan het. Zie afbeelding 29. Hier zijn wel twee of drie lagen van nodig. De overige delen van de binnenmuren blijven nog zonder verf. Dit is van belang om daarop nog te kunnen lijmen. Omdat daar minder nauwkeurig geschilderd hoeft te worden dan langs de kozijnen, kan dit schilderwerk worden uitgevoerd als het gebouw in elkaar zit.

- De muur wordt lichtdicht gemaakt

De grijze laag droogt niet volledig mat op (nieuwe Humbrol verf), maar dat is door de ruiten naar binnen kijkend nauwelijks te zien. Onderin afbeelding 29 is overigens de geplotte basisrand te zien voor montage van de fabrieksvloer. In hoofdstuk 6 wordt hier verder op ingegaan. De openingen onderin zijn bedoeld voor het glas van twee kelderramen.

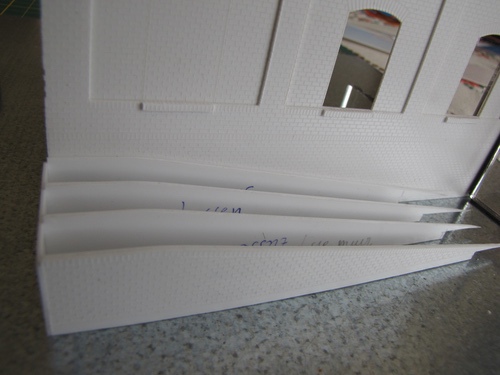

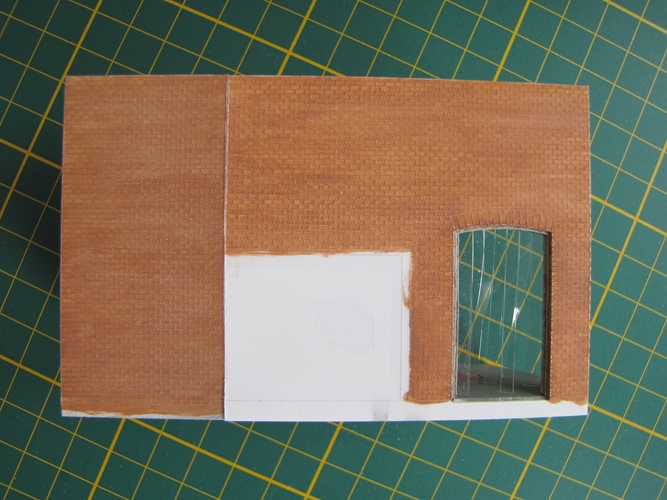

De plasticlagen worden na de schilderwerkzaamheden aan elkaar gelijmd. Dit gebeurt stapsgewijs en van de buitenmuur naar de binnenmuur (omdat de buitenste laag al uit twee platen bestaat). Hoogstens een derde deel van de volgende plaat wordt van een aantal strepen lijm voorzien, op gepaste afstand van de geverfde delen, en wordt direct aan de bovenliggende plaat gekleefd. De hechting is aanvankelijk nog beperkt, waardoor nauwkeurig positioneren mogelijk is. Na enige tijd uitharden kan de enkele plaat voorzichtig een beetje worden opengebogen en wordt het resterende deel van de muur van lijm voorzien een aangekleefd. Na completering ziet een wand eruit als in afbeelding 30, maar dan nog zonder de profielen die de vloer gaan dragen.

- Gestapelde lagen kopgevel

De andere zijde van deze wand is te zien in afbeelding 31. De twee afzonderlijke delen worden al bijeengehouden door de magneet die het dak gaat vasthouden. In hoofdstuk 5 kom ik hierop terug.

- Zichtbaar maken voegen

Heel voorzichtig is met een stuk polijstpapier korrel 600 over de bakstenen gestreken. Daarmee worden de voegen zichtbaar. Een bijkomend effect is dat de muur wat matter en wat lichter van kleur wordt. Achteraf gezien vind ik dat ik iets minder had moeten schuren. Doordat de modelbaan in de regel niet in fel daglicht staat, is de waargenomen kleur van de muren donkerder en natuurlijker dan de foto doet vermoeden.

- Deuren in behandeling

De hal bezit drie paar schuifdeuren met daarin een opendraaiende deur voor doorgang van personen. Om de uitstraling van achterstallig onderhoud weer te geven, hebben de ze een uitgebreid schilderprogramma doorlopen. De deuren zijn om te beginnen in lichtgrijze grondverf gezet. De eerste laklaag bestaat uit een dunne, enigszins doorschijnende laag Revell 89 met een klein beetje Revell verdunner. Op deze bruine laag is een rode dry brush aangebracht met Humbrol 73, op sommige plekken meer, op andere plekken minder. Afbeelding 32 presenteert deze tussenstand. De dry brush suggereert resten van een vorige schilderbeurt.

Twee lagen Vallejo chipping vloeistof 73.214 dienen als basis voor de volgende verflaag. Na een uurtje drogen is op de complete deuren een een-op-een mengsel van Vallejo 70.986 (deck tan) en 70.891 (groen) aangebracht. Na vijf minuten zijn de deuren onder stromend water met een tandenborstel in nerfrichting afgeborsteld. Een deel van de verflaag verdwijnt. Net als bij het maken van een schilderij geldt: stoppen voordat je klaar bent. Wat weg is, is weg. En dat mag niet teveel zijn.

Na drogen is op een aantal plekken een verfreparatie uitgebeeld met Humbrol 1 (grijs). De deurkrukken uit 0,3 mm staaldraad zijn met secondelijm vastgezet in een 0,3 mm gaatje. Ze zijn aluminiumkleurig gemaakt met Humbrol 56. De centerpunt voor het gaatje is geplot. De kozijnen van de opendraaiende deuren zijn bij de voorlaatste actie op sommige plekken gedeeltelijk groen geworden. Deze hebben met Revell 89 weer een neutrale houtkleur terug gekregen. Daarna zijn deze met een vrij droog penseel, maar natter dan een dry brush, half doorschijnend grijsachtig wit geschilderd met Vallejo 70.986, deck tan. Afbeelding 33 laat het resultaat zien.

- Gevel treinzijde met deuren

De hoeken van het gebouw zijn zoals afbeelding 30 laat zien getrapt uitgevoerd. Het samenstel van platen zou perfect aan dat van het aangrenzende muurdeel moeten passen. Bij deze fabriekshal paste de hoeken om onbekende reden niet exact. Er bleef naar mijn zin een te grote spleet zichtbaar. Daarom heb ik besloten om ook de onderlagen op de schuurtafel onder 45 graden af te schuinen. Na samenbouw was in de hoeken nog maar een kleine spleet over, zie afbeelding 34.

-

- Weghalen teveel aan plamuur

De spleet is gevuld met Vallejo putti 70.401. Het teveel is met een enigszins vochtig penseel naar de hoek geveegd en belandt zo in het penseel. Zie afbeelding 34. Het penseel wordt in water schoongespoeld, gedroogd op keukenpapier en aansluitend tussen de vingers verder droog geknepen. Daarmee is het voorbereid voor de volgende veeg. Als het penseel droog of te vochtig zou zijn, is dit werk niet uit te voeren. Het mooie van de Vallejo putti is dat het geschilderde oppervlak geen schade oploopt, mits je het teveel binnen vijf à tien minuten weghaalt. Dus steeds een klein stuk van de voeg vullen en afwerken.

-

-

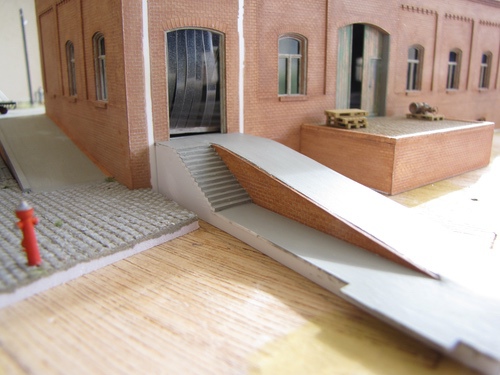

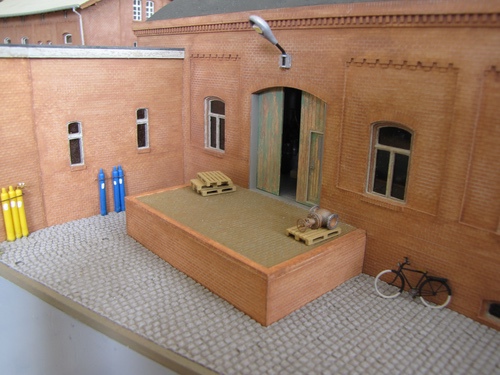

- Proefopstelling op de module

In afbeelding 35 is het gebouw als proef op de plaats van bestemming neergezet. Ook het vrachtautoperron staat al op zijn plaats. De bouw hiervan komt in het volgende hoofdstuk aan de orde.

-

4. De perrons en bestrating

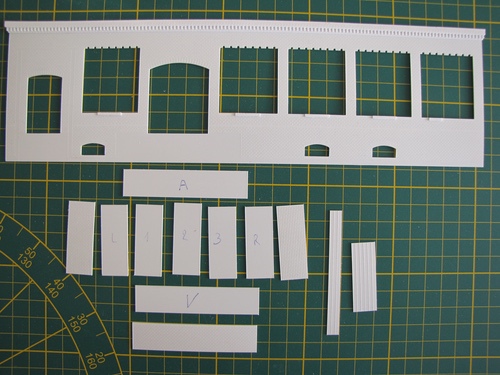

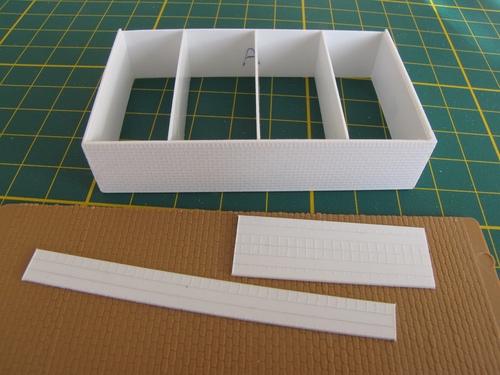

Op afbeelding 36 liggen de geplotte onderdelen voor het vrachtautoperron bij elkaar. Een handmatig opgeschreven code geeft aan waar de delen thuishoren. Aanvankelijk heb ik deze cijfers en letters willen laten plotten, maar dat pikt de plotter niet. Door de plot naast de basistekening voor de plotfile te leggen, waarop de codes vermeld staan, zijn deze gemakkelijk over te nemen.

- Het vrachtautoperron in losse onderdelen

- Randen uitsnijden

Rondom de bakstenen bestrating van het perron wordt een rand aangebracht. Deze wordt uitgesneden met het mes haaks op de lijn, dus niet als weergegeven in afbeelding 37. Vervolgens zijn de opstaande randjes weggewerkt. De rand wordt een stapeling van drie lagen met gegraveerde stenen bovenop. Na schuren en plamuren van de voorzijde is het steenmotief van de bovenkant doorgetrokken op de voorzijde.

- Voorgevel vrachtautoperron op de schuurtafel

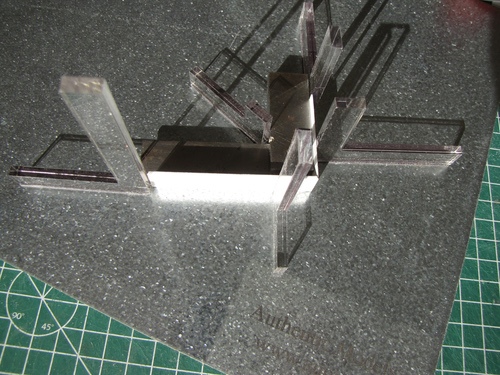

De buitenste laag is verstek geschuurd op de schuurtafel, zie afbeelding 38, en paste daarna goed om het binnenliggende fundament heen. Het perron is, net als de andere onderdelen van de fabriekshal, samengebouwd op een stalen plaat. Driehoeken met een magneetstrip helpen de haakse opbouw. Deze in afbeelding 39 getoonde hulpmiddelen zijn op de markt gebracht door de firma Authentic Models (Aumo). Plasticlijm heeft er geen vat op. In de constructie ligt een stalen blokhaak.

- Hulpmiddelen voor het lijmen

Voor het perronoppervlak is een plaat Auhagen 52413 toegepast. De wat onregelmatige structuur van de bakstenen leent zich goed voor bestrating. De plaat komt binnen de bovenrand te liggen die al ter sprake kwam. In afbeelding 40 is de onderbouw voor het perron samengesteld.

- De onderbouw is samengesteld

De wanden en bovenrand van het perron zijn op dezelfde wijze nabewerkt en geschilderd als de muren van de hal. Afbeelding 41 laat het perron zien voorafgaand aan het schilderen. De platen waaruit de fabrieksmuur is opgebouwd staan op deze foto los tegen elkaar.

- Het nog kale vrachtautoperron

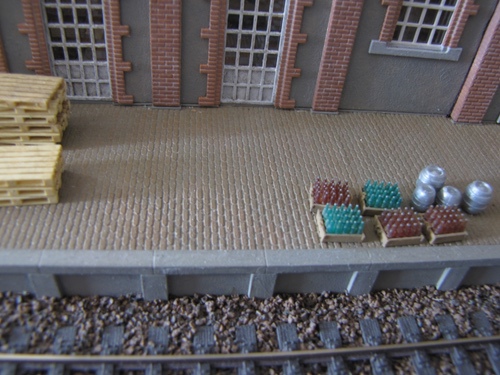

Het perronoppervlak is na een laag Vallejo primer geschilderd met Humbrol 72. Deze bruine verf zal uiteindelijk kleur geven aan de voegen en is ook van invloed op de kleur van de bakstenen. Ik had een duidelijk doel voor ogen om naar toe te werken: het perron van de brouwerij van Rehbrück, afbeelding 42.

- Zo ongeveer moet het perron worden (brouwerij Rehbrück)

Na het drogen van de bruine laag zijn de bakstenen met een dry brush op kleur gebracht. Hiervoor is Humbrol verf gemengd, te weten nummer 61 (huidkleur) / 24 (geel) / 60 (rood) / 76 (groen) / matte vernis in de verhouding 3 / 1 / 1 / 1 / 1. Op de bruine ondergrond leidt dit tot een okergele kleur.

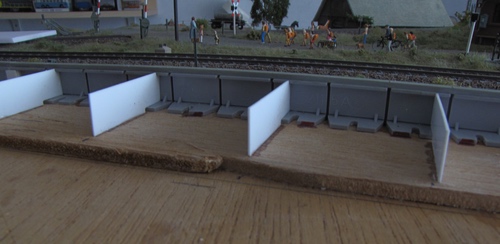

Vervolgens wordt het treinperron onderhanden genomen. De perronwand langs het spoor is al aangelegd. Deze is afkomstig uit een set Auhagen 41200 en is betonkleurig geschilderd. Een van de kopwanden komt uit de plot en wordt uitgevoerd in baksteenmotief.

Het treinperron heeft een enigszins rond lopende perronwand en krijgt een oppervlak dat beton voorstelt. Dientengevolge moest een rond gemaakte dekplaat vervaardigd worden. Om dat goed in vorm te krijgen heb ik eenzelfde plaat eerst van karton gemaakt. In kleine stapjes heeft deze de juiste ronding gekregen. Die plaat heeft overigens enkele jaren als noodperron dienstgedaan, voordat de fabriekshal geplaatst werd en het definitieve perron nodig was. De vorm van de kartonnen plaat is overgetekend op polystyreen van 1,5 mm dik. Met de kartonnen plaat als geleiding is de plastic plaat voorzichtig uitgesneden. Met een lichte nabewerking op een vel polijstpapier korrel 280 paste de plaat vrijwel. Vallejo putti op een enkele plek deed de rest nadat de plaat op zijn plek lag.

Om van de plastic oud beton te maken volstaat niet alleen de kleur. De gladde plaat moet worden bewerkt. Eerst worden een paar breuklijnen aangebracht. Dit geschiedt door inkrassen met een stevige speld (een kledingspeld laat te weinig sporen na is mijn ervaring). Sleep de speld door de plaat, druk de groef dicht met je nagel en herhaal dit tweemaal. Zie afbeelding 43.

- Enkele barsten verlevendigen het beton

Vervolgens wordt de structuur van het plastic ruwer gemaakt door schuren met polijstpapier. Hiervan is een stukje op een houten blok gelijmd, dat met ronddraaiende bewegingen over de plaat wordt bewogen. Al het glimmende plastic moet dof worden en er mag geen herhalend patroon zichtbaar zijn in de opgeschuurde groeven. Zie afbeelding 44.

- Het perronoppervlak wordt opgeschuurd

Voor het plaatsen is de plaat geschilderd, na het plaatsen is deze op punten bijgewerkt. De basis voor de grijze kleur bestaat uit Revell 75. De eerst laag is deppend aangebracht. De tweede laag idem, maar dan licht verdund met Revell verdunner. Vervolgens is half droog wat Humbrol 72 (bruin) opgebracht. Dit is na drogen afgewerkt met heel sterk verdunde Humbrol 27 (grijs). Met deze combinatie ziet het perron er net iets anders uit dan beton elders in Rehbrück.

Revell verf heb ik in huis omdat dit merk een aantal interessante kleuren in het pallet heeft. Revell is nooit mijn favoriete verf geweest, omdat de eerste laag niet dekt en de tweede laag niet goed uitvloeit. Alleen met verdunner is er iets van de tweede laag te maken, maar fijn schilderen is anders. Het perron op normale wijze met Revell 75 schilderen zou ondanks de verdunner tot zichtbare strepen geleid hebben. Het beton effect zou dan weg zijn. Vandaar dat het perronoppervlak deppend geschilderd is. Er zijn hele kleine verfbobbels blijven staan, maar die verstoren het aanzien niet.

De dekplaat rust op de perronwand, een strook plastic tegen de fundering van de hal en een aantal dwarssteunen. Zie afbeelding 45 en 46.

- Zijwand en dragers treinperron

- Treinperron gereed voor plaatsen deklaag en kopgevel

Afbeelding 87 toont het afgewerkte treinperron. De volgende klus speelt zich af op maaiveldniveau: het aanleggen van de bestrating rondom het vrachtautoperron en op het binnenterrein. Overigens is een deel van het binnenterrein al bestraat bij het plaatsen van het kantoorgebouw.

De bestrating wordt vervaardigd uit een stuk op maat gesneden hardschuimplaat van 4 mm dik. Zulke platen worden verkocht voor demping onder parketvloeren. Voor het verkrijgen van een natuurgetrouw patroon worden de stenen stuk voor stuk vormgegeven door een stempel met een welbepaalde kracht in de plaat te drukken. Dit gebeurt langs een stalen liniaal. De liniaal moet goed op zijn plaats worden gehouden om evenwijdige steenrijen te creëren. Een hulpmiddel om de liniaal op zijn plaats te houden is een stuk plakband, zie afbeelding 47, maar je moet hem beslist ook zelf goed vasthouden. De stempel is gemaakt met een oud penseel, waarvan de harenhouder (wie weet een beter woord?) met een punttang vierkant is geknepen.

- Straat rondom de fabriek aanleggen

Essentieel voor dit werk is de juiste lichtinval. Bij voorkeur bewerk ik de hardschuimplaat bij daglicht. De witte pijl in afbeelding 47 geeft de richting van het invallende licht aan (bij rechtshandig werken). Zowel over de vorige steenrijen als over de nieuw aan te brengen rij valt strijklicht. De liniaal en je handen veroorzaken geen schaduw op het werkstuk. Zo zie je optimaal waar je volgende steen moet positioneren.

Met het indrukken van de stenen heeft het hardschuim een versterkte bovenlaag gekregen. Twee lagen verdunde D2-houtlijm zorgen voor verdere verharding en het gedeeltelijk vullen van de poriën. De stenen en voegen zijn daarna gekleurd met ruim opgebrachte Humbrol 72 (bruin). Door de plaat tegen het licht te houden, zie je waar zich nog geen verf bevindt. Dat wordt nat in nat aangevuld.

-

- Het binnenterrein krijgt vorm

Na het drogen van de bruine verflaag, worden de stenen gekleurd met zo’n 10 maal een very dry brush van 2 delen Vallejo 70.989 (sky grey) op 1 deel Vallejo 344 (German winter white). De kwast moet echt heel droog zijn om een mooi effect te bereiken. Je bent even bezig, maar dan heb je ook wat. In de poriën op de stenen moet het bruin enigszins zichtbaar blijven gezien door een loep. Eén haal met een te vochtige kwast en je kunt opnieuw beginnen. Dat ziet er echt heel anders uit.

De bewerkingen leiden tot kinderkopjes van blauwe steen. Zoals je ziet, wordt hiervoor geen blauwe verf gebruikt. Als de stenen iets te blauw/grijs zijn geworden, is met een dry brush met Humbrol 240 een wat groen/grijzer uitstraling te bereiken. Bij de fabriek was dit niet nodig, elders, op de losweg, heb ik dit wel toegepast. De toegepaste verfkleur voor blauwe steen heb ik overgenomen uit Modelspoormagazine, de groen/grijze correctie is een eigen vinding.

Afbeelding 48 toont het grotendeels gereed zijnde wegdek. De overgang naar de hellingbaan zal nog vlak gemaakt worden met Vallejo putti, opdat karren daar goed overheen komen. Langs de muur in het verlengde van de hellingbaan zullen een paar graspollen gaan groeien. Op de voorgrond staat een hydrant van Weinert.

Op afbeelding 96 is rechts een klein hek te zien dat het fabrieksterrein afsluit. Dit hek van Faller heeft met Humbrol 66 een donkergrijze basiskleur gekregen. In dry brush techniek is het hek afgewerkt in blauwgrijs met Humbrol 87 en wat roest met Vallejo 301 (light rust).

5. Realisatie van het dak

De fabriekshal krijgt een rond dak, dat afgewerkt wordt met dakleer. Op het dak worden een paar luchters geplaatst. Een schoorsteen is niet nodig, want de fabriek wordt aangesloten op de stadsverwarming. In steden in de DDR werd stadsverwarming vaak toegepast. Een warmtetransportleiding loopt vlak langs het fabrieksterrein.

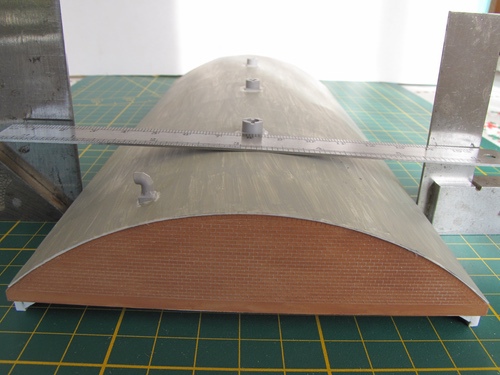

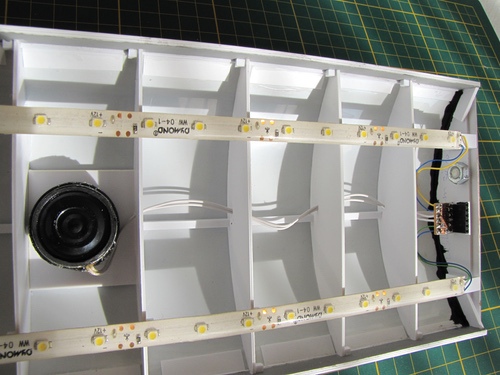

- Deze bogen moeten het dak vorm geven

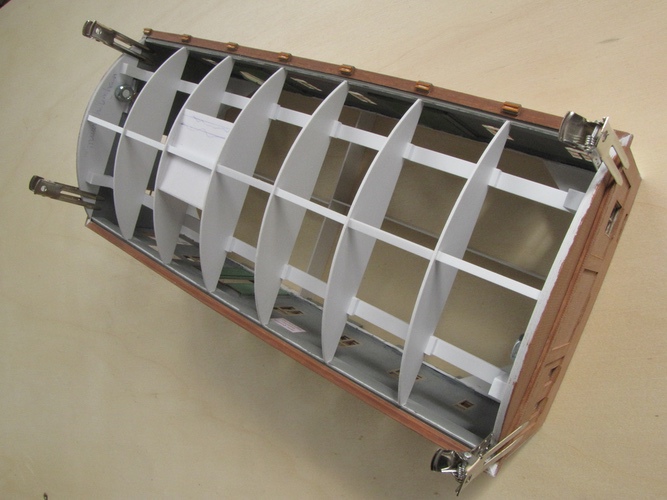

Naast de kopgevels, die uit vijf lagen polystyreen bestaan waarvan de buitenste met bakstenen (afbeelding 18), zijn ook de zes tussenliggende spanten in de plot opgenomen. Hiertoe zijn twaalf identieke bogen vervaardigd, zie afbeelding 49, waarvan er telkens twee op elkaar worden gelijmd. De zes gesloten spanten die hieruit ontstaan worden gelijmd aan liggers aan weerszijden van het dak. Zie hiervoor afbeelding 50. De liggers worden lichtdicht opgelegd binnen de voor- en achtergevel op Evergreenprofielen van 2,5 x 2,5 mm, die te zien zijn in afbeelding 61. De binnenste laag van de uit vier lagen bestaande liggers bevat openingen voor de spanten. De buitenste twee lagen zijn iets lager van de andere. Dit wordt de dakgoot, ingeklemd tussen de muur en de ronding van het dak.

- Passen draagconstructie dak

De zes tussenliggende spanten worden aan de liggers gemonteerd. Bovenin zijn ze met Evergreen profiel onderling en met de kopgevels verbonden. Onder de spanten zijn twee 6,3 mm brede profielen gelijmd, die niet alleen dienen voor de constructieve sterkte van het dak, maar tevens elk een verlichtingsstrip gaan dragen. Ook deze profielen zijn met de kopgevels verbonden. Om het geheel nog steviger te maken zijn ook verbindingen gemaakt tussen de liggers aan weerszijden van het dak en de kopgevels. Tenslotte is een plaat ingelijmd voor het bevestigen van de luidspreker t.b.v. de fabrieksgeluiden. Zie afbeelding 51.

51. De basisconstructie van het dak

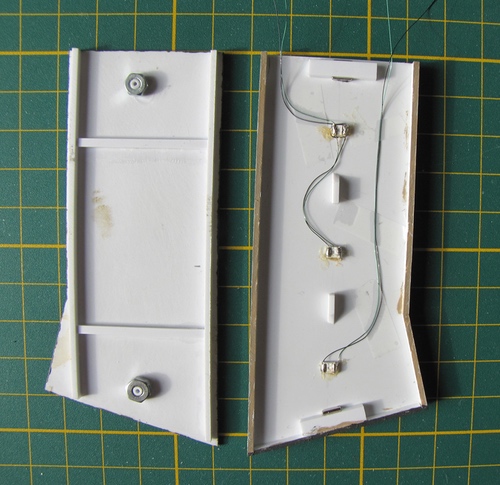

Het dak is afneembaar met behulp van een magneetverbinding achter beide kopgevels. Er is tweecomponentenlijm gebruikt om metaal en kunststof met elkaar te verbinden. Die verbinding is echter niet sterk genoeg. Vanwege de flink aan de moer trekkende magneet, hebben beide onderdelen een trekontlasting van Evergreen profiel gekregen die met de polystyreenplaten is versmolten. Afbeelding 52 laat dit zien: in de moer een pijpje en boven de magneet twee strips die voorkomen dat de magneet omhoog kan komen.

Dit plaatje toont tevens dat de binnenste platen van de kopgevel niet dragend zijn. Het dak dragen doen de buitenste twee platen. In afbeelding 18 is te zien dat hiervoor stroken plastic zijn weggesneden.

- Magneetverbinding maakt het dak afneembaar

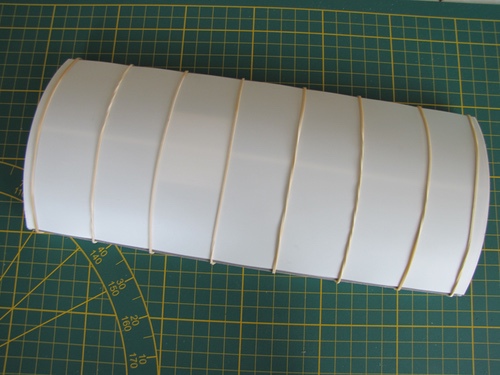

Over de basisconstructie van het dak is een 0,25 mm dikke polystyreenplaat gelijmd. Na het op maat snijden van deze plaat is die aan de nok over de volle lengte vastgezet. Tijdens de eerste fase van het droogproces is de plaat exact recht op de onderbouw gelegd. Na een nacht uitharden zijn de andere delen van de plaat vastgelijmd. Elastiekjes drukken de plaat tegen de spanten totdat de lijm droog is. Dit wordt getoond in afbeelding 53. Voor het hechten op de kopgevels is de dakplaat daar een paar minuten met de hand aangedrukt. Tenslotte is de dakplaat tussen de spanten met plastic profiel aan de liggers gelijmd.

Het dak ziet er nu strak uit en is ondanks de dunne plaat stevig. Wel is het nog zeer doorschijnend. Om eventuele lichtdoorlaat bij de kopgevels, onder het dakleer door, te voorkomen, is onder het dak aan de kopzijden een laag zwarte verf aangebracht (afbeelding 67), gevolg door twee lagen wit.

- Dakplaat is op de bogen gelijmd

Met tekenhaken en een liniaal is het midden van het dak opgezocht, zie afbeelding 54. Daarop zijn drie dakluchters gelijmd. Boven de toiletruimte staat een gebogen pijp. Deze komen uit set 80103 van Auhagen. Ik heb ervoor gekozen om de luchters te plaatsen vóór het schilderen en dakdekken. Dat maakt het dekken wel wat lastiger, maar de goede hechting van plastic op plastic vind ik belangrijk. Door ervaring wijs geworden heb ik overigens de moeilijk bereikbare delen van de luchters geschilderd (met Humbrol 27) voordat ze in elkaar zijn gezet.

- Op de middellijn komen luchters te staan

Nu kan het dak gedekt worden. Het plastic dak was echter zo glad als een aal; daar zou de te gebruiken houtlijm niet op houden. Zoals in het echt, moet voor een goede hechting van de bitumen eerst een hechtprimer worden aangebracht. Blijkbaar stond het potje Revell 75 (grijs) op dat moment onder handbereik, want die heb ik aangewend als hechtprimer. Een andere kleur had ook gekund. De verf is met een dik penseel opgebracht.

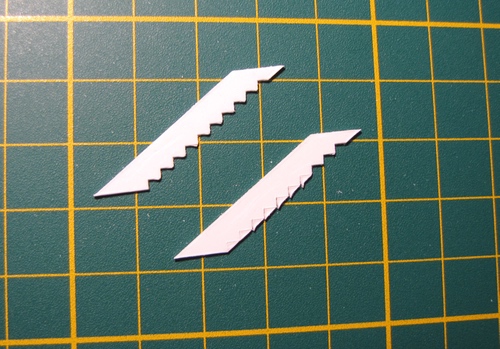

Het verdere voorwerk bestaat uit het snijden van het papier, waaruit de stroken dakleer worden gemaakt. De basis is een papieren zakdoek. De randen zijn voor onze toepassing onbruikbaar; de uit vier losse lagen bestaande binnenkant wordt gebruikt. Om de 10 mm wordt een streepje gezet. Dat worden de snijlijnen. Op andere gebouwen in Rehbrück komen breedtes voor van 7 tot 13 mm; 10 mm leek me een mooi gemiddelde.

Een papieren zakdoek is lastig te snijden, maar met de ronding van een vlijmscherp scalpelmesje langs metalen liniaal gaat het. De liniaal stevig aandrukken en het mes heel licht aandrukken. Soms rafelen de onderste lagen. Die stroken dan maar niet gebruiken. Als het minder goed gaat, het mes nog een keer op het aanzetstaal zetten. En vooral de liniaal goed aandrukken. Zie afbeelding 55.

- Stroken dakleer worden gesneden uit een zakdoek

Met 50% houtlijm (D2) en 50% water wordt het lijmmengsel aangemaakt voor het bevestigen van de papierstroken. Met een kwast maat 3 wordt het eerst volgende deel van het dak ingesmeerd. Vervolgens houd je een papierstrook met twee handen boven over de breedte van het dak. Het midden van de strook maakt contact met het dak. Terwijl het papier nat wordt en uitrekt, worden de uiteinden langzaam en met voorzichtig uitrekken over het dak gelegd. Daarna wordt de strook met de lijm doordrenkte kwast gedept; niet vegen! Volgende stroken gaan op dezelfde manier, telkens met circa 1 mm overlap. Ik heb het lijnenpatroon van de snijmat gebruikt om recht te blijven werken, te zien in afbeelding 56.

De uiteinden steken over de dakgoten heen. Ze worden goed in de hoek gedrukt. Mijn handen jeuken om ze af te snijden, maar het is net als bij behangen: afblijven totdat het papier droog is, dan snijdt het zonder te scheuren (met het scalpelmesje).

Er zijn ondanks zorgvuldig werken na het drogen enkele vrij grote ribbels in het papier achtergebleven. Deze zijn gedeeltelijk vlak gevijld. Lage ribbels vind ik voor het aanzien van het dak acceptabel en zijn blijven staan. Nu kan het dak geschilderd worden.

- Dakdekken

Ik heb geen water gedragen verf willen gebruiken vanwege mogelijke invloed op de houtlijm. Bij een volgend gebouw heb ik echter ervaren dat dit geen probleem is. Voor dit dak is Humbrol 66 genomen, groenig donker grijs. Waarschijnlijk door verschillen in lijmdikte is de verf niet egaal opgedroogd, wat een fraai effect geeft.

Zoals te verwachten was met de donker grijze verf, ziet het dak eruit alsof het gisteren is gedekt. Voor een natuurlijker aanzien is het dak met de airbrush voorzien van een mix van sterk verdunde grijze en bruine verf: Vallejo 70.991 (dark sea grey) en 70.824 (orange ochre) met airbrush thinner 71.361.

Voor het werken met de luchtkwast zijn de gevels aan weerszijden afgeplakt met heel matig plakkend crêpe plakband. Bij het lostrekken van het plakband werd een deel van de stenen meegetrokken. Afbeelding 57 toont de ravage. Dit is mij niet eerder gebeurd met dit plakband. De toegepaste grondverf van Action wordt verdacht van een slechte hechting. Wordt vervolgd in hoofdstuk 6.

Een wijze les

Het dak zou nog wat lichter mogen, maar voorlopig laat ik het zo. Mijn ervaring is dat stof in enkele jaren tijd ook voor een lichtere tint zorgt. Nog een keer afplakken is geen fijn vooruitzicht met de toegepaste grondverf.

Na het schilderwerk moest er plaatselijk nog iets van groen in, maar niet teveel. Hiertoe is wat gemengd strooimateriaal in de verf gewreven. Het op afbeelding 58 getoonde turf doet maar heel weinig. Hoe fijner, hoe sterker de vergroening. Het meeste valt er uiteraard weer vanaf en kan hergebruikt worden.

- Subtiel mosgroei aanbrengen op een ruw oppervlak

De regenpijpen (hemelwaterafvoerbuizen) zijn geplaatst na het schilderen van de muren. Vanwege het risico op lijmvlekken zou je de pijpen echter beter vóór het schilderen kunnen aanbrengen. Op grond van de grootte van het dak heb ik een profiel van 1,6 mm diameter gekozen. (In de regel gebruik ik 1,2 mm voor regenpijpen.) De pijpen worden gemonteerd op bevestigingsbeugels van 0,25 x 0,5 x 2,5 mm (dikte x hoogte x lengte). Tussen dakgoot en pijp bevindt zich een rechthoekig overgangsprofiel.

-

- Regenpijp is geplaatst

De bevestigingsbeugels zijn met heel weinig flexlijm van Anitadecor op de muur gezet. De pijp is met een beetje plasticlijm op de beugels gemonteerd. Afbeelding 59 toont de situatie voor het afschilderen. De geplamuurde hoek van het gebouw dient ook nog geschilderd te worden. Daarmee is gewacht om eventuele lijmvlekken vanwege de regenpijpen gelijk weg te kunnen werken. De muren hebben echter geen lijmvlekken opgelopen.

Daarna zijn pijp en beugels geschilderd met een mengsel van 1x Humbrol 56 (metaalkleur) op 1x Humbrol 28 (gebroken wit). De onderkant van de pijp is een gresbuis, die met Humbrol 62 bruin is geschilderd. De regenpijpen hebben roestplekken gekregen met behulp van Vallejo V302 (dark rust). Dit is droog en deels half droog aangebracht. De half droge verf is direct uitgesmeerd met een cocktailprikker.

6. Inrichting en verlichting

Tegen de binnenwanden worden de benodigde profielen gelijmd, alvorens de wanden geschilderd zullen worden. De dragende profielen voor het dak, de bevestiging van de schuifdeuren en de versterking voor de magneetverbindingen zijn reeds genoemd. Verder zijn langs de wanden geplotte stroken aangebracht die de onderzijde van de fabrieksvloer markeren. Er is uitgegaan van een 1,0 mm dikke vloer. Gelijk met de bovenzijde van deze stroken is een profiel van 2,0 x 3,2 mm bevestigd. Feitelijk draagt dit profiel de vloer.

De vloer zelf wordt aan elke zijde 1,5 mm kleiner dan de binnenmaten van de hal om opgetild te kunnen worden langs de schuifdeuren en, met een beetje manoeuvreren, langs de profielen die het dak dragen. Op de geplotte stroken en de profielen van 2,0 x 3,2 mm ligt daarom een profiel van 1,5 mm breed die de vloerplaat opsluit. Door dit profiel worden gaatjes geboord ten behoeve van de doorvoer van lakdraden voor verlichting, welke precies langs de geplotte stroken in de kelder uitkomen.

De afbeeldingen 30 en 60 tonen de constructie. Vervolgens is het resterende deel van de binnenwanden zwart geschilderd (Humbrol 33) en daarna enkele lagen grijs (Humbrol 1). Dat de verf niet helemaal glad is opgedroogd valt niet op door de ruiten.

- Draagconstructie fabrieksvloer

Ook de binnenzijde van de schuifdeuren is met zwarte verf lichtdicht gemaakt. Met Vallejo 70.891 zijn ze groen geschilderd. Deze kleur dekt goed op het zwart, maar bleek te hard voor een natuurgetrouwe indruk. Met een mengsel van 2 delen 70.891 op 3 delen Vallejo 70.986 (deck tan) is de binnenzijde van de deuren in dry brush techniek in een niet egale pasteltint gebracht, die beter past bij de buitenzijde. Zie afbeelding 61. De rails boven de deuren aan de binnenzijde van de hal heeft een roodbruine kleur gekregen met Humbrol 70 en is afgewerkt met een groene dry brush. Beugels waarmee de schuifdeuren aan de rails hangen zijn niet weergegeven omdat ze nauwelijks gezien zouden worden.

Voor de onvermijdelijke verheerlijking van het socialisme (wat feitelijk een ander woord is voor het communisme) zijn op de PC borden gemaakt met teksten die ik in de DDR heb gezien. Deze zijn met plakstift in het gebouw opgehangen. Ik moet altijd lachen om dit soort gedoe, maar het mag in een Oost-Duits thema niet ontbreken. Een portretfoto van ‘vriend’ Honnecker hoort er ook bij en zal op een goed zichtbare plek in het volgende fabrieksgebouw worden opgehangen.

- Binnenmuur geschilderd

Onder de fabrieksvloer ligt een kelderruimte (feitelijk een souterrain) die voor opslag wordt aangewend. De keldertrap is op gelijke wijze gebouwd als de trap in de gang naar de andere fabrieksgebouwen. Zie voor de realisatie hoofdstuk 7. De geplotte dragers voor de treden van de keldertrap zijn in afbeelding 62 te zien. De trap wordt vast in het fundament van de hal gemonteerd.

- Keldertrap in wording

De vloer bestaat uit twee delen. Deze zijn gesneden uit Evergreen plaat nr. 4502 met tegels van 2,1 x 2,1 mm. De twee delen bleken nodig om de vloerdelen met daarop het interieur uit te kunnen nemen. De tot boven de vloer opengedraaide deur aan de perronzijde belemmerde het toepassen van een enkele plaat.

Het kleine deel van de vloer zit met haakjes aan het fundament van de hal vast en kan na 15 mm opschuiven richting midden uitgetild worden (afbeelding 63 en 66). Er is net voldoende ruimte om de plaat onder de opengedraaide deur vandaan te tillen. Vóór het uitnemen van de kleine plaat moet eerst het grote deel van de vloer worden uitgenomen. Deze haakt met een strip onder de kleine plaat en kan aan de andere zijde worden opgetild na wegnemen van de toiletgroep en een kast, dat feitelijk een kabelkanaal is. Beide zijn met een magneet aan de kopgevel bevestigd. Zie afbeelding 64 en 69 links.

- Het kleinste deel van de vloer met diverse haakjes

De kleine plaat blijft met het gebouw verbonden, omdat er draden voor LED’s doorheen steken. De kruisvormige wanden in de kelderruimte voorkomen dat de vloer kan doorzakken.

- Onderzijde grote vloerplaat

Achter de kelderramen is eenvoudig interieur geplaatst, te weten stellingkasten (afbeelding 65) en een bovenlichaam van iemand die naar buiten kijkt. Het valt niet op dat de kelderruimte ondiep is. Uit het zicht is een aansluitstrip gemonteerd, waarop de lakdraden van de LED’s overgaan op het stabielere litzedraad. Dit is te zien in afbeelding 66. De lakdraden lopen langs de wanden en worden naar de aansluitstrip geleid via gaatjes in de profielen rondom de keldervloer.

- Magazijnstelling achter verlicht kelderraam

De uitstekende draden boven de kleine vloerplaat op afbeelding 66 zijn miniatuur LED’s. Dit wordt het gereedschap voor een drietal lassers. Ze worden door de combinatie van enkele signalen op onregelmatige momenten geactiveerd. Slangen gemaakt van naaigaren verbinden de lans met zijn gasflessen.

- Elektrische aansluitingen in kelder

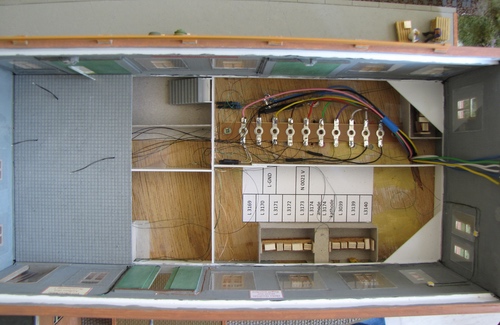

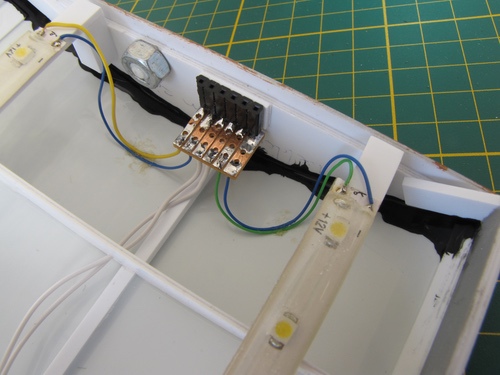

Onder het dak zijn twee strips met warm witte LED’s en een luidspreker bevestigd. Een 6-polige connector tussen dak en kopwand zorgt ervoor dat het dak afneembaar is zonder gedoe met de bedrading. Zie de afbeeldingen 67 en 68.

De connector is vóór het monteren aan een printplaatje gesoldeerd. Dit dient om naderhand met weinig risico voor het dak de bedrading aan te kunnen solderen. De connector is met tweecomponentenlijm bevestigd. Door tijdens het lijmen tussen de connectorhelften een kleine spleet te laten en weinig lijm toe te passen, zijn de connectorhelften respectievelijk dak en wand niet aan elkaar geplakt. De binnenkant van de hal was bij deze werkzaamheden nog vanaf de onderzijde bereikbaar.

- Connector aan het dak

De LED-strips van elk 15 LED’s zijn van een grote rol geknipt en bezitten een lijmlaagje. Wanneer je zo’n strook op karton plakt, is mijn ervaring dat de LED-strip goed blijft zitten. Onder de plastic profielen van het dak was dit geen succes. Mede door mechanische spanning in de LED-strips vanwege het opgerold bewaren, lagen ze na twee dagen op de bodem van de hal. Ze zijn met tweecomponentenlijn opnieuw bevestigd en sindsdien op hun plaats gebleven.

- Verlichting en luidspreker

De grijze verf op het dak bleek niet volledig lichtdicht te zijn. Dat is opgelost met een aantal visitekaartjes onder het dak. Die passen precies tussen de spanten, telkens twee stuks aan elkaar gelijmd. Door de ronding van het dak blijft het karton zonder lijmverbinding op zijn plek. Schilderen van de binnenzijde kon achterwege blijven. De luidspreker is in een kapje (Tams) gelijmd, dat als bevestiging en klankkast dient.

- Inrichting fabriekshal (1)

De bodemplaten en het daarop bevestigde hekje naar de kelder zijn grijs gespoten met de spuitbus van Action. Ook hier een slecht resultaat. Ik heb bij het inrichten minstens vijf maal reparaties uitgevoerd omdat bij een lichte aanraking verf losliet. En dat ondanks zorgvuldig schoonmaken voor het spuiten. Ook aan de buitenkant is dit nog diverse keren gebeurd. Afbeelding 48 toont hiervan een voorbeeld (de hoek). Daarmee is het bewijs geleverd dat niet het toegepaste crêpe plakband de oorzaak was van de malheur (zie hoofdstuk 5), maar dat spuitbussen grondverf van Action niet geschikt zijn voor onze hobby.

De vloer is grijs geschilderd met Humbrol 64 en een beetje vervuild. Het hekje (Faller) langs de opening voor de keldertrap is enigszins lichtgeel gekleurd met Humbrol 121, maar de grijze grondverf schijnt nog duidelijk door. Zo is het ook gewenst. Het hekje en de keldertrap zijn goed zichtbaar vanaf het treinperron.

- Inrichting fabriekshal (2).

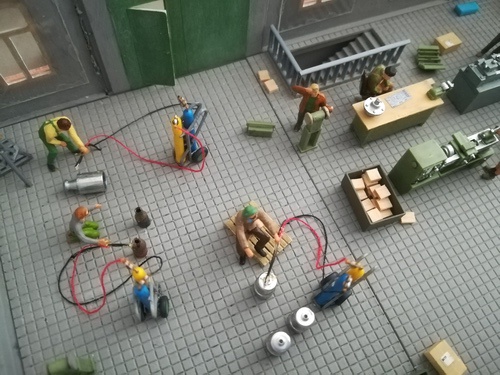

De machines, gereedschapskisten, gasflessen e.d. zijn hoofdzakelijk van Preiser. Ze hebben na een schilderbeurt tweemaal een grijze wash gekregen met Vallejo 76.516.

-

- Inrichting fabriekshal (3)

Dat de ruiten een stuk groter zijn dan de kozijnen stoort me niet. Op deze wijze kunnen ze worden vastgelijmd zonder het risico van besmeurd glas. Vanwege het interieur moet men immers goed naar binnen kunnen kijken. Door een ruit gezien valt de rand van het glas totaal niet op. Het glas (Evergreen 9006) is vastgezet met Micro Kristal Klear. In de grote wereld zien fabrieksruiten en vaak stoffig en ongewassen uit. Dat kan ik omwille van zicht op het interieur helaas niet uitbeelden.

Al een aantal jaren had ik het idee om enkele geluiden op Rehbrück laten horen met behulp van een iPod. Tot uitvoering van dit plan was het nog niet gekomen toen AVT met geluidsmodules op de markt kwam. Met zo’n geluidsmodule kan een soundfile cyclisch worden afgespeeld of geactiveerd worden door middel van een signaal. Met behulp van zo’n module worden af en toe fabrieksgeluiden ten gehore gebracht. Het startmoment hangt, net als bij de lassers, af van verschillende factoren en is daardoor lastig te peilen door toehoorders. De soundfile bevat diverse machines die deels tegelijk en deels na elkaar actief zijn, alsmede het gebruik handgereedschap. De basis geluidsfragmenten zijn van het internet geplukt.

7. Gang naar de andere fabrieksgebouwen

Tussen de fabriekshal en de modulerand wordt een gang gebouwd die de hal verbindt met de andere fabrieksgebouwen. Dit zijn het fabriekspand voor het maken van kleinere machines, dat in half reliëf met een open achterzijde aan de rand van de module wordt gebouwd, en fictieve panden die buiten het oppervlak van de module vallen.

In de gang liggen een hellingbaan en een trap, want alleen de fabriekshal ligt perronniveau. Het bouwdeel met hellingbaan en trap is samengesteld en geschilderd vóór het aanlijmen van de wanden. Afbeelding 72 toont dit bouwdeel. Behoudens de traptreden komen alle onderdelen uit de plot. De treden worden gestapeld op twee dragers als te zien in afbeelding 62. Ze bestaan uit Evergreen profielen van 1,0 x 2,0 mm. Na het samenstellen van de trap blijft hiervan 1,0 x 1,5 mm zichtbaar. De treden worden dus met 0,5 mm overlap aan elkaar gelijmd voor een voldoende sterke opbouw. Met de chopper zijn de treden op identieke lengte gemaakt. Voor het in elkaar lijmen van de hellingbaan zijn wasknijpers en klemmen gebruikt. Dit is vergelijkbaar met de andere hellingbaan in afbeelding 22. Het beton is geschilderd met Revell 75.

- Trap en hellingbaan naar de andere fabrieksgebouwen

De muren van de gang bestaan uit vijf lagen: buitenmuur met bakstenen, buitenzijde kozijn, tussenlaag met opening voor het glas, binnenzijde kozijn en binnenmuur met bakstenen. In afbeelding 73 zijn de lagen voor de linker muur (gezien vanaf de achterkant van de module) opgestapeld met bovenop de binnenmuur. Vanwege de graveerlijnen aan beide zijden van de muur is deze getekend in drielaagse- en een tweelaagse opbouw, gespiegeld om een middellijn.

De zichtbare delen van de lagen zijn voor de montage geschilderd, zoals dat in de regel geschiedt. De raamkozijnen (uitsluitend in de rechter muur) in dit geval aan beide zijden schilderen, want je ziet door de ruit ook een randje van de achterkant. Zwart schilderen van deze binnenmuur is geen slim idee. De zwart gemaakte muur zou enkele lagen wit of licht grijs moeten krijgen om een levende baksteenkleur aan te kunnen brengen. Dan is er geen echter steenstructuur meer te zien. Daarom wordt een van de tussenmuren zwart gemaakt, ook weer met Humbrol 33. Deze laag wordt niet met plasticlijm vastgehecht, maar met verdunde flexlijm.

- Onderdelen voor de linker muur

De gang bezit twee doorgangen. Zoals je in fabrieken soms tegenkomt zijn deze openingen tochtarm gemaakt met een gordijn van plastic stroken. Die heb ik gesneden van blank tafelplastic. De middelste laag van de muur bezit een later niet meer zichtbare uitsparing. Na vastlijmen van deze laag op de tweede of vierde laag vormt zich het gebied waar de stroken met flexlijm vastgezet kunnen worden.

Bij het origineel overlappen de stroken elkaar. In heb ervoor gekozen om ze naast elkaar te monteren. Zo herken je gemakkelijker wat het voorstelt en kun je er bovendien beter doorheen kijken. De afbeeldingen 72, 74 en 75 visualiseren de tochtgordijnen. In het begin hangen de stroken nog niet recht naar beneden. Na verloop van maanden zakken ze uit.

- De linker muur is samengesteld

Het linker deel van de muur in afbeelding 74 wordt buitenmuur en heeft daarom een donkerder tint dan het rechter deel. Voor het witte vlak zal later een toiletgroep worden geplaatst.

75. Pasblokjes voor de rechtermuur

Het bouwdeel met trap en hellingbaan wordt los voor de linker muur geplaatst om te passen. Afbeelding 75. De aansluiting op deze muur is perfect. De aansluiting op de rechter muur behoeft een aanpassing, omdat de draagmuur van de hellingbaan bij het lijmen scheefgetrokken is. Met een paar plastic pasblokjes was dit op te lossen.

De opbouw voor de rechter zijmuur (afbeelding 76) komt in beginsel overeen met die van de linker muur. Echter, de rechter muur krijgt een knik en een inwendige versterking.

- Onderdelen voor de rechter muur

In deze muur wordt een houten constructie aangebracht met 1,5 mm dik vliegtuigtriplex en een driehoekige houten paal. Deze delen worden stevig vastgezet op de ondergrond. De constructie, die gelijk valt met de achterzijde van de module, dient als omkukelbeveiliging wanneer de module op zijn achterkant staat bij het monteren of losnemen van de transportkopschotten. In afbeelding 77 is de L-vormige ruimte te zien waar het vliegtuigtriplex wordt ingepast. Links op de foto zal de versterkingsdriehoek worden geplaatst met daarop de geknikte buitenmuur.

- Opening voor het triplex in de drie binnenlagen

In afbeelding 77 lijkt de zwart geschilderde plaat kleiner dan de andere. De afstand tot de camera is hiervan de oorzaak. Het deel links ligt op het bouwdeel met trap plus hellingbaan.

Voordat de rechter muur gecompleteerd kan worden, dient de houten constructie klaar te zijn. Het triplex wordt op maat gemaakt en in afbeelding 78 op proef in de muur gepast. Vervolgens wordt de op maat gemaakte versterkingsdriehoek aan het triplex gelijmd, zie afbeelding 79. De verbinding tussen triplex en binnenmuur is gemaakt met verdunde flexlijm. Tussen triplex en de versterkingsdriehoek is D3-houtlijm toegepast. De buitenmuur is met secondelijm aan het hout vastgezet (waarom weet ik niet meer; dit had ook flexlijm kunnen zijn).

- Vliegtuigtriplex ingepast

- Versterkingsdriehoek in de muur verwerkt

Ook moet de gang op lengte worden gemaakt. In de plot heb ik de gang bewust iets te lang ontworpen. De schuine positie ten opzichte van de modulerand en het gebogen spoor aan de andere zijde van de hal maakten het onmogelijk om vooraf exact de lengte te bepalen. Uiteindelijk bleek de samengebouwde gang minder dan 2 mm te lang. Een groot deel daarvan heb ik met polijstpapier afgeschuurd vóór het plaatsen. De fijne afwerking is na het plaatsen gedaan. Afbeelding 80 laat het toegepaste schuurblok zien met opgelijmd polijstpapier korrel 280.

- De rechter wand wordt gecompleteerd

Na het nodige passen en meten wordt de gang geplaatst. Direct na elkaar worden met flexlijm de trap en hellingbaan (afbeelding 72) en de linker muur (afbeelding 74) geplaatst. Tussen de linker muur, de trap met hellingbaan en de muur van de hal is plasticlijm toegepast. Ze zijn op het juiste moment van indrogen met elkaar verbonden. Onmiddellijk daarna volgt de rechter muur. Door snel werken is nog enige correctie mogelijk voordat de lijm teveel is uitgehard.

- Blokken lood en staal zorgen voor een hechte lijmverbinding

Voor het vastzetten van de rechter muur zijn drie soorten lijm gebruikt. Als eerste wordt al het hout ingesmeerd met D3-houtlijm. Voor een goede hechting moet dit enkele minuten indrogen en dat komt goed uit. Vervolgens wordt de rest van de onderzijde ingesmeerd met flexlijm. Ook dit kan tegen even indrogen. Als laatste wordt plasticlijm aangebracht op de overgang naar de hellingbaan en naar de fabrieksmuur. De aansluiting op de fabrieksmuur is lastig, want het moet voldoende nat zijn voor een goede hechting, maar niet zo nat dat de lijm over de bakstenen muren vloeit. Geen flesjes of potjes dichtdoen, maar alle aandacht gericht op het werkstuk. Op het juiste moment van indrogen wordt de muur geplaatst. Een blokhaak ondersteunt het verticaal uitrichten. Een laatste controle of de gang goed op zijn plek en rechtop staat en dan voor een paar uur gewichten erop. Dit is vooral van belang voor het hechten van de houtlijm. Gebruik van D3-houtlijm is essentieel voor een sterke hout op hout verbinding; deze lijm lijmt uitsluitend na stevig aandrukken. Zie de afbeeldingen 81 en 82. Het resultaat stelt tevreden.

- Met een blokhaak wordt de constructie zuiver gericht

De ruimte onder de vloer van het bouwdeel met trap en hellingbaan wordt opgevuld een papje van zaagsel, houtlijm en gips. Na indrogen is de buitenkant afgestreken met kneedbaar hout. Een schuurblok deed zijn werk voordat de kwast ter hand werd genomen.

Het dak voor de gang wordt samengesteld uit geplotte delen en Evergreen profielen. In de onderlaag (het plafond) zijn rechthoekige openingen voor LED’s gemaakt. Zie afbeelding 83. Omdat binnenzijde van de gang volledig zichtbaar is, ben ik hier wat verder in detail gegaan dan elders in de hal. Na schilderen van het plafond met Vallejo 313 (stencil) zijn de LED’s met flexlijm zo gemonteerd, dat de voorzijde gelijk ligt met het plafond. Onder de LED’s zijn, ook weer met flexlijm, doorzichtige plastic stripjes aangebracht van 1,0 x 2,0 x 14,0 mm. Dit stellen TL-armaturen voor. Voor een meer gelijkmatige uitstraling is op het doorzichtige plastic een stripje Evergreen van 0,25 x 2,0 mm gelijmd, te zien in afbeelding 84.

Aan het bouwdeel met het plafond zijn de zijkanten van de ‘houten’ dakconstructie bevestigd. Hier is afgebladderde verf geïmiteerd. Dit bouwdeel wordt vastgelijmd op de wand en voert de bedrading naar de hal, waar deze naar beneden wordt geleid (afbeelding 65). Zowel het plafond als de lakdraden zijn vastgezet met flexlijm. De voorste LED bezit eigen bedrading, want hiervoor heb ik een defecte TL-buis simulator ontworpen. Deze benadert de onregelmatigheid van het grote voorbeeld natuurgetrouw.

Twee kleine magneten en moeren houden het dak op z’n plaats, te zien op afbeelding 83. De bovenlaag van het dak is afgewerkt met dakleer. Met de ervaring van het dak van de fabriekshal heb ik de werkwijze voor dit dak enigszins aangepast. Ik heb het aangebrachte papier niet met een natte kwast glad gedept, maar met de achterzijde van een Tamiya menglepel (afbeelding 26). De spatel is steeds schoon en vochtig gehouden. Door deze werkwijze zijn nauwelijks rimpels ontstaan. Tenslotte is het dak een beetje groen gekleurd met fijne groene turf.

- Bovenkant plafond en onderzijde dak

- Plafond met TL-armaturen en afneembaar dak

Afbeelding 85 laat de afgewerkte situatie van gang en vrachtautoperron zien. Een typische DDR-lamp (Busch) maakt laden en lossen in de donkere uren mogelijk. Een houten lat langs de modulerand geeft bescherming aan de kwetsbare rand van de hardschuim bestrating.

- Gang en vrachtautoperron gereed

Elektriciteit moet ergens vandaan komen. In een hoek bij de fabriekshal, tegen de gang, is daartoe de elektra aansluiting voor het bedrijf geplaatst. Deze komt uit een set met een transformatorhuisje (11427) van Auhagen. Een afdak op twee staanders moet de regen weghouden.

-

-

- Elektriciteitsaansluiting van het VEB

-

De systeemkasten zijn medium grijs geschilderd met Humbrol 27, de staanders en onderzijde van het dak licht grijs met nr. 64, de bovenzijde van het dak donker grijs met nr. 66 en de hoofdschakelaar zwart met nr. 33. Met Vallejo 301 is in dry brush techniek roest op de metaalconstructie aangebracht. Een wash van Humbrol 66 en Humbrol verdunner heeft een hoeveelheid vuil toegevoegd. Tenslotte heeft het dak via het inborstelen van heel fijne ballast een ouder aanzien gekregen (pigmentpoeder zou een te heftig effect veroorzaken).

8. De hijskraan

Een bovenloopkraan boven het spoor en treinperron dient voor het beladen en ontladen van open wagens en schuifdakwagens met lange en/of zware lading. De rails voor de kraan is gemaakt van messing I-profiel van 1,0 x 2,0 mm. Een kunststof profiel zou te slap zijn. Eén rails rust op een ‘betonbalk’ op poeren naast het spoor; de andere op steunen op de muur van de hal. Zie afbeelding 87.

- Rails hijskraan gemonteerd

Voor de betonconstructie naast het spoor zijn Evergreen profielen gebruikt. Deze zijn betonkleurig geschilderd met Revell 75 en hebben roestsporen gekregen met een wash van Vallejo 301 (light rust) gemengd met 303 (yellowish rust) en airbrush thinner 71.361. De sporen zijn met een dun penseel geschilderd en direct met een vinger uitgesmeerd.

Op het einde van de rails is een blokje messing van 0,5 x 1,0 x 2,0 mm gesoldeerd. Dat dient als buffer voor de kraan. De I-profielen met opgesoldeerde buffers zijn om te beginnen chemisch gebruineerd (met Fohrmann-Messingbraun) om te voorkomen dat de messingkleur kan doorschijnen. Daarna zijn de profielen grijs gespoten met grondverf uit een spuitbus.

De roestige kleur, passend voor weinig bereden rails, is geschilderd met een mengsel van 6 delen Humbrol 63 (licht bruin), 1 deel Humbrol 82 (oranje), 1 deel Humbrol matt cote en een klein beetje Humbrol verdunner. Vanwege de dunne verf was dit strak met het penseel op te brengen en hoefde ik niet voor twee stukken rails de luchtkwast vuil te maken. De grijze ondergrond dempt de oranjeachtige roestkleur een beetje en dat maakt de rails mooier.

Bovenop de roestige rails zijn met een zacht potlood grafietsporen ingewreven. Daarmee ontstaat de indruk dat de kraan recent gebruikt is.

- Plaatsbepaling poeren kraanbaan

We gaan een stap terug voor het aanleggen van de betonconstructie naast het spoor. De beschikbare ruimte ligt in een boog, was al ‘aangekleed’ en de bodem was bepaald niet vlak. De juiste plaats voor het boren van de gaten voor de poeren is bepaald met een tweetal hulpmiddelen. Ten eerste een plaat karton, afgesneden op de breedte tussen de muur en de plek waar de constructie moet verschijnen. Het karton is op de hal gelegd. Vervolgens is de plaats van de steunen op de muur overgenomen op het karton. Het karton is daarna op de juiste plek op het treinperron gepositioneerd. Een gewicht zorgt dat het op zijn plaats blijft. Zie afbeelding 88.

Tussen de streepjes en precies langs het karton dienen de gaten te worden geboord. Om zuiver verticaal te boren is zo’n zwabberend stuk karton een slecht vertrekpunt. Het tweede hulpmiddel wordt ingezet: een plaat multiplex met een dikte die precies onder het karton past, afbeelding 89. Karton en multiplex samen vormen een stabiel sjabloon om langs te boren. Afbeelding 87 toont de gereed zijnde kraanbanen.

- Gecompleteerd tot boorsjabloon

Op afbeelding 87 e.v. zijn overigens boven de deuren buitenlampen te zien. De lampen boven dit perron steken maar weinig buiten de muur om niet weggemaaid te worden door de kabel of last van de hijskraan. Ze worden verlicht door een 2 mm tower-LED. Dat is een LED met een lange staafvormige voorkant. Een schuin afgeknipt stukje zwart krimpkous dient als lampenkap.

Nu moet de kraan zelf nog worden samengesteld. Het wordt een bovenloopkraan met in theorie drie bewegingen: rijden kraan, rijden loopkat en hijsen. In theorie, want de kraan komt vast te staan boven het achterste deel van het spoor. Deze positie is gekozen om geen last van de kraan te hebben bij het ontkoppelen van goederenwagens.

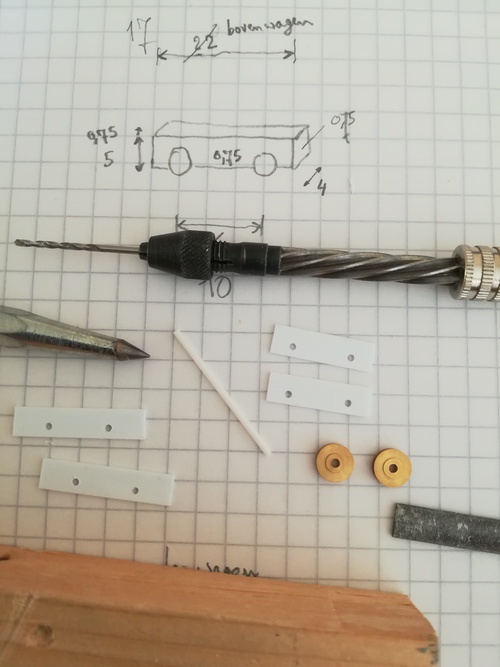

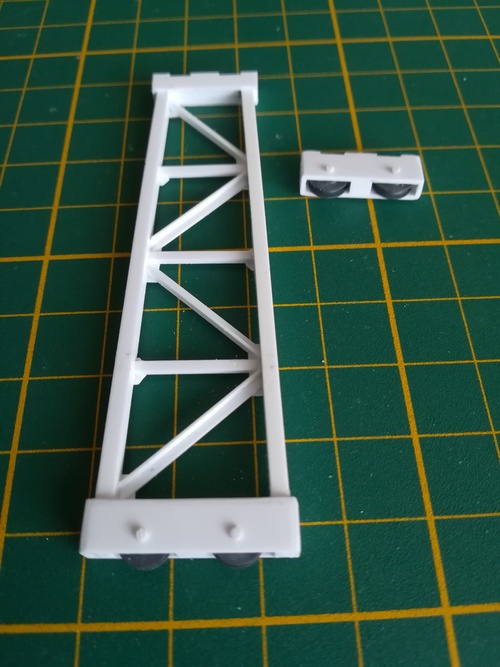

Ik ben begonnen met het samenstellen van de wielkasten voor de boven- en onderwagen, zie afbeelding 90. De basis voor het ontwerp is een set messing wielen met een flens aan beide zijden. Met passen en meten op de plek van opstellen ben ik tot de keuze van profielen gekomen. 0,75 x 4,8 (feitelijk 0,75 x 5,0) mm voor de zijkanten en 0,75 x 4,0 mm voor de afdichting aan de bovenzijde en de koppen. De wielkast voor de onderwagen is 5,0 mm langer om de staande profielen van het portaal in te kunnen passen. Op de eerste zijkant heb ik de positie van de asgaten aangegeven. Na inprikken van het centerpunt zijn de gaten geboord op 0,7 mm en uitgeboord op 1,2 mm. Een Evergreen profiel van 1,2 mm zal als as worden toegepast. De drie andere zijkanten zijn stuk voor stuk met plakband strak achter de eerste geplakt, waarna de boorgaten met de 1,2 mm boor exact overgenomen konden worden.

- Samenstellen wielkasten

De wielen zijn voor het plaatsen chemisch gebruineerd en eenmaal van grijze verf voorzien (Humbrol 1). Dit geeft ze een mooi aanzien. Vervolgens is het portaal ontworpen en gebouwd. Zie afbeelding 91. Ook hiervoor is bij de fabriekshal met verschillende profielen geprobeerd wat de beste indruk geeft. Als eerste is de dragende constructie aan de bovenzijde van het portaal samengesteld. Dit onderdeel lijkt op de wielkast voor de bovenwagen, maar is minder hoog. Vervolgens zijn de taps toelopende staande profielen ingelijmd. Daarbij is het geheel op een blad ruitjespapier gelegd om onder- en bovenkant recht boven elkaar te krijgen. De hoogte van het portaal boven de wielkast is gelijk aan het hoogteverschil tussen de kraanbaan op de hal en die naast het spoor.

- Portaal en wielkasten

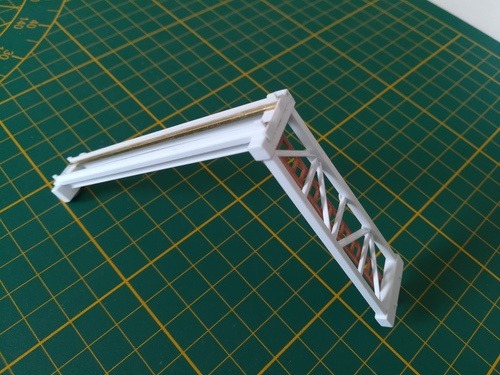

Na uitharden van de lijm zijn de horizontale rechthoekprofielen op maat gemaakt en ingelijmd. Dit is een precies werkje, want een te lang horizontaal profiel zou de staande profielen naar buiten buigen. Dat is geen gezicht. Ik ben met de langste begonnen. Als deze eventueel te kort zou zijn geworden, is die een etage hoger te gebruiken. Op de staande profielen zijn potloodstreepjes gezet. Direct na inlijmen van een profiel is met de schuifmaat de fijn positionering uitgevoerd. Daarna zijn de diagonale hoekprofielen inpast en zijn aan de achterzijde ‘opgelaste’ schetsplaten (0,25 mm dik) gemonteerd. Het resultaat is een stabiel portaal, opgebouwd uit slap materiaal.

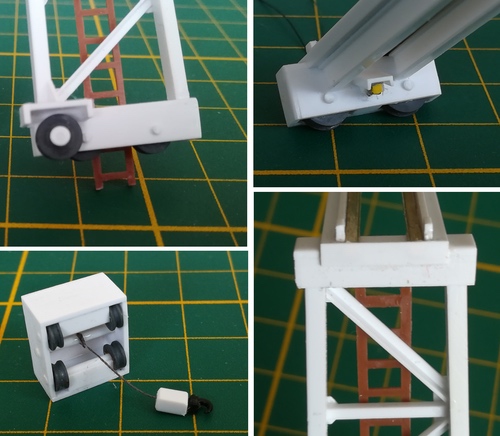

Het uitsluitend toepassen van Evergreen profielen voor de dubbele ligger waarover de loopkat beweegt zou niet voldoen. De constructieve sterkte in 1:87 vereist een metaalprofiel in beide liggers om doorbuigen te voorkomen. Daarvoor is een messing profiel van 1,5 x 1,5 mm genomen. Tussen dit messingprofiel en een polystyreenprofiel van gelijke afmetingen ligt de 0,75 mm brede kunststof rails. Afbeelding 92 en 93.

- De constructie nadert de voltooiing

De schijnbare sterkte in 1:87 komt tot uitdrukking in het aanzien van de liggers. Deze moeten in 1:1 een last van 15 ton kunnen dragen. De verticale maat van een stalen ligger bepaalt in grote mate de weerstand tegen doorbuigen. Daarom is een kunststof I-profiel van passend formaat onderin de liggers verwerkt. Deze kon met plasticlijm verbonden worden. Uitsluitend voor de messingprofielen is secondelijm toegepast.

- Details van de kraan

In afbeelding 93 zijn enkele details van de kraan te zien:

- Linksboven de kabelhaspel die de voedingskabel, komend uit een buitenkast langs het spoor, in- of uitrolt als de kraan rijdt. Hij is aan de kleine kant, maar ik had geen grotere.

- Rechtsboven is een buffer op de katbaan te zien, de I-profielen in de liggers alsmede de schijnwerper. Dit is een SMD-LED type 603 op een schuin blokje polystyreen en met een kap uit U-profiel.

- Linksonder worden de onderzijde van de loopkat en de haak getoond. De haak hoort eigenlijk thuis op een bufferbalk. Ook hier zijn (kleinere) messing wielen en een 1,2 mm as toegepast.

- Rechtsonder zijn onder andere de messing profielen in de liggers en bovenkant van de ladder zichtbaar. Nog niet aangebracht is de sleepleiding van portaal naar kat van 0,25 mm bronskleurig lakdraad.

Na een reinigingsbeurt is de kraan in de grondverf gezet met Vallejo 73.601 (grijs). De kat en wielkasten zijn geschilderd in staalblauw met Revell 57. Aanvankelijk was het mijn bedoeling de hele kraan in deze kleur te schilderen, maar omdat Revell verf, ook na sterke verdunning met Revell verdunner, erg slecht uitvloeit, had ik snel genoeg van dit schilderwerk. Portaal en liggers zijn lichtgroen geschilderd met Vallejo 330. Eigenlijk best een mooie combinatie. De katbaan heeft dezelfde kleur gekregen als de kraanbaan, gebaseerd op Humbrol 63 en 82. Met nummer 82 is het gewicht van de haak oranje geschilderd. Humbrol 67 is aangewend voor de haak. Een wash met Vallejo 76.516 (grijs) zorgt voor een meer realistisch aanzien. De ladder is bruin geschilderd met Lifecolor UA 717 en nog wat verweerd met UA 741.

Afbeelding 94 toont de gereed zijnde kraan. Hij is op de rails bevestigd met tweecomponentenlijm. De buitenkast voor de voeding van de kraan hoort bij een goederenloods van Artitec, die elders in Rehbrück een plaats heeft gekregen.

De asgaten in de wielen op de kraanbaan zijn iets groter dan de toegepaste asdikte. Daardoor kon de kraan een beetje bewegen. Dit vormt geen probleem tijdens bedrijf of opslag; dan staat de kraan stabiel. Tijdens lange autoritten zou het bewegen op termijn mogelijk wel schade kunnen veroorzaken. Daarom heb ik onder beide wielkasten met flexlijm een klein blokje kunststof gelijmd, dat voordien zwart is gemaakt met een viltstift. Dit is vrijwel onzichtbaar en stabiliseert de kraan waarschijnlijk voldoende.

9. Fabriek in bedrijf

Tijdens een inzet van Rehbrück is de foto van afbeelding 95 gemaakt. De vertrekwagens zijn blijkbaar opgehaald. Het bedrijf is in afwachting van de volgende bestelde goederenwagens. Aan het perron kunnen twee tot drie wagens tegelijk behandeld worden, afhankelijk van de wagenlengtes. De kraan is op deze afbeelding nog niet aanwezig.

- Voorzijde fabriekshal en kantoor