Plan U: De Bodems

De rijtuigbodems waren oorspronkelijk niet voorzien in de plotten set. Bij de bouw van het prototype zijn bodems ontwikkeld voor de Fleischmann draaistellen in combinatie met PIKO stroomvoerende kortkoppelingen. Deze onderdelen geven het model een geweldig goed rijgedrag en realistische afstanden tussen de bakken. Daar ook de vouwbalgen van PIKO gebruikt gaan worden is het van het grootste belang alle maten nauwkeurig in acht te nemen.

Deze bodems zijn echter nogal lastig ‘uit de hand’ te maken. Besloten werd daarom, ook hiervoor plot’s te ontwikkelen.

Lees hier verder over de ontwikkeling en de assemblage van de bodems voor de verschillende rijtuigen.

Eerst de bodems van de B (tussen) bak:

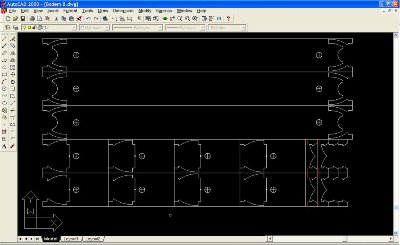

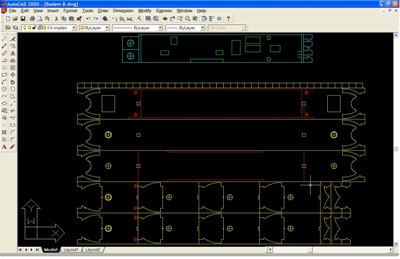

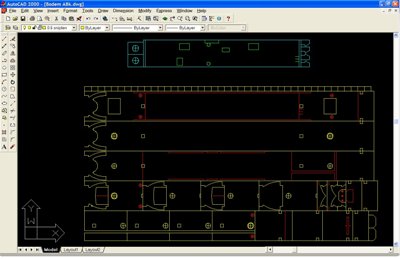

Als eerste wordt er een tekening van de te plotten onderdelen gemaakt in AutoCad(r).

Als eerste wordt er een tekening van de te plotten onderdelen gemaakt in AutoCad(r).

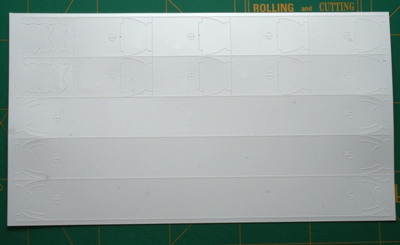

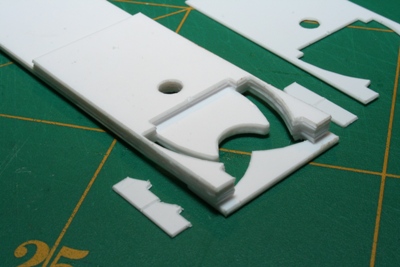

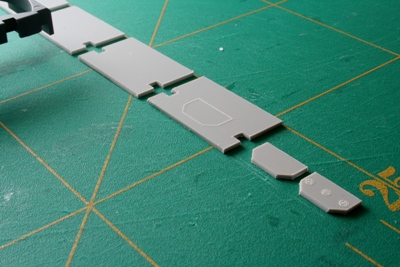

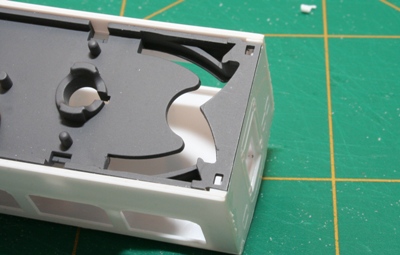

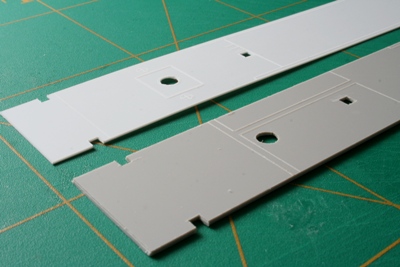

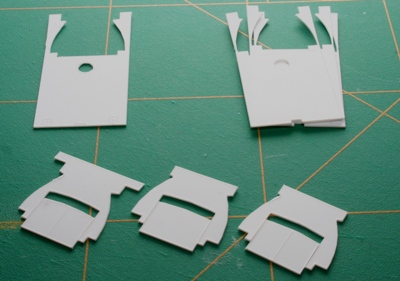

Hoe dit moet, kan geleerd worden in de ‘Workshop met de plotter’ die regelmatig gegeven wordt.  Het resultaat na het plotten. Een vel styreen met daarop de afbeelding van de te gebruiken onderdelen.

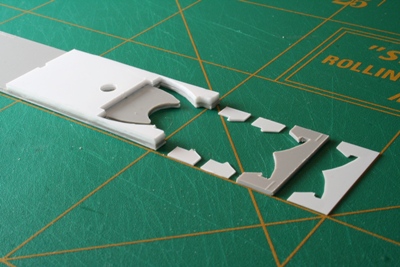

Het resultaat na het plotten. Een vel styreen met daarop de afbeelding van de te gebruiken onderdelen.  Dezelfde methode als bij de wanden van de bakken wordt gevolgd: Eerst de details snijden, dan pas de stroken lossnijden!

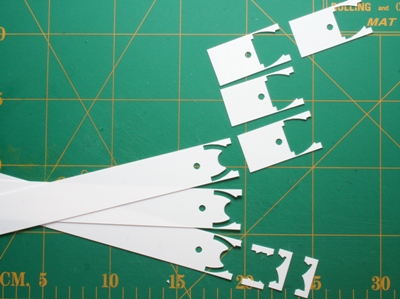

Dezelfde methode als bij de wanden van de bakken wordt gevolgd: Eerst de details snijden, dan pas de stroken lossnijden!

Vooral bij de buitenste bogen, de wanddikte die daar overblijft is slechts 0.8mm! moet erg voorzichtig te werk worden gegaan.

Deze moeten absoluut als eerste (allemaal !) losgesneden worden. Oefen niet te veel druk uit, beter 2 of 3 keer heel licht snijden.  De dwarslijn achter de bogen wordt niet losgesneden. Dit is te riskant, kans op breuk van de 0.8 mm wand is te groot.

De dwarslijn achter de bogen wordt niet losgesneden. Dit is te riskant, kans op breuk van de 0.8 mm wand is te groot.

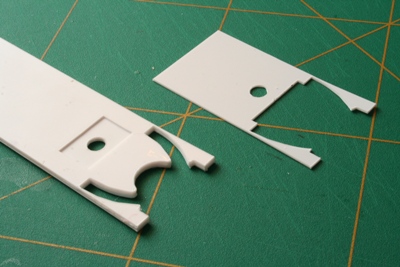

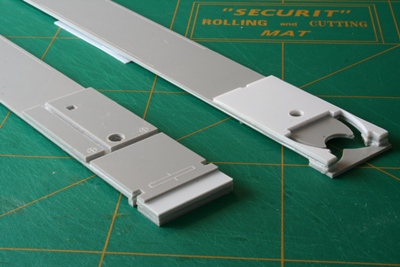

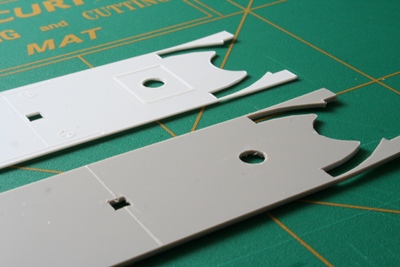

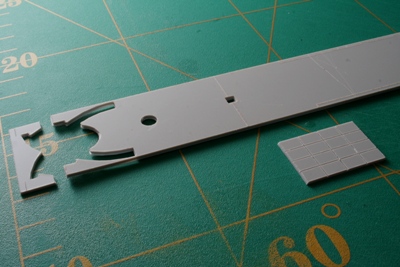

Als alle andere delen los zijn, leggen we de dwarslijn op de rand van de tafel en breken het over de snijlijn voorzichtig naar beneden.  Als alles met goed gevolg is uitgesneden en afgebroken, zijn dit de onderdelen die 1 uiteinde van de B-bodem gaan worden.

Als alles met goed gevolg is uitgesneden en afgebroken, zijn dit de onderdelen die 1 uiteinde van de B-bodem gaan worden.  De bodem zelf bestaat uit 3 lagen 0.6 mm plaat.

De bodem zelf bestaat uit 3 lagen 0.6 mm plaat.

Omdat de bodem ontwikkeld is op maatvoering van 1.5mm totaal dikte, zit in de onderste plaat een uitsparing waar de draaistel oplegging in gaat vallen.

Hier komt later nog een 0.3mm plaatje in, zodat de correcte bakhoogte behaald wordt.

Tevens geeft dit de mogelijkheid om b.v. ABS of messing te gaan gebruiken voor een verhoogde slijtvastheid.  Ook de platen van de bodem worden weer met Uhu Plast gelijmd.

Ook de platen van de bodem worden weer met Uhu Plast gelijmd.

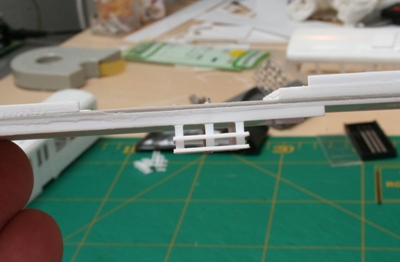

Aan de bovenzijde worden 3 plaatjes van 0.6mm gelijmd, de eigenlijke geleider voor de kortkoppeling.

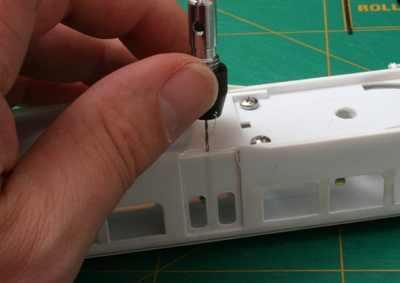

Om een correcte uitlijning te krijgen kan direct na het oplijmen er even een staafje styreen in de gaten gestoken worden.

Vergeet niet dit tijdig weer te verwijderen, de kans op vastplakken is aanwezig!  Het resultaat na een uurtje plakken.

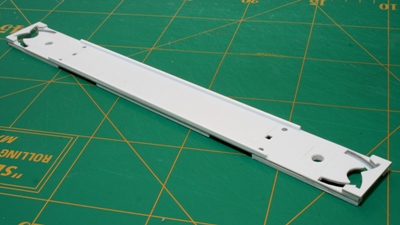

Het resultaat na een uurtje plakken.

De bodem is aan de bovenzijde gereed op het afdekplaatje na. Eerst moet nu de lijm uitharden waarna de koppeling gepast kan gaan worden.

Pas als de koppeling feilloos loopt, wordt het afdekplaatje aangebracht.

De dwarsverbinding en voorste geleiding van de koppeling moet ook nog even wachten.

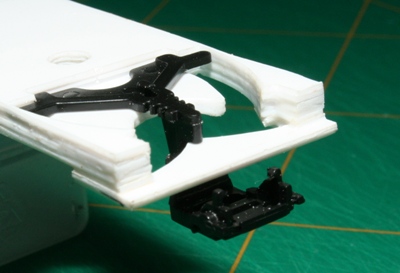

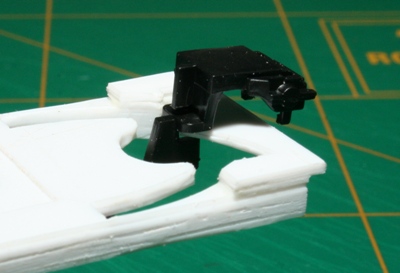

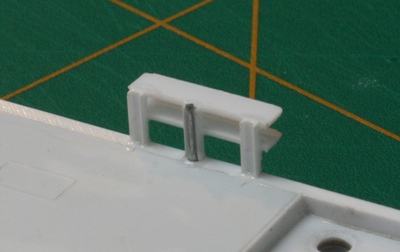

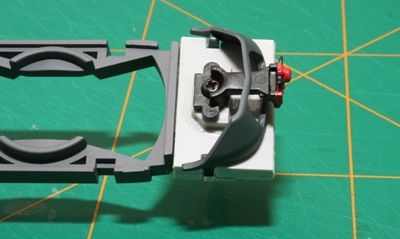

Pas als de rest uitgehard en afgesteld is, kan met behulp van de koppeling het dwarsverbindingplaatje aangebracht worden.  De koppelingsgeleiding in detail.

De koppelingsgeleiding in detail.

Naast de bodem zien we de vulplaatjes liggen die tussen bodem en dwarsgeleiding aangebracht gaan worden om de correcte koppelingshoogte te verkrijgen.  Na een nachtje uitharden, kan de voorste geleiding aangebracht worden. Eerst worden de vulplaatjes (zie boven) aangebracht. 1 x 0.6 mm en 1 x 0.3mm.

Na een nachtje uitharden, kan de voorste geleiding aangebracht worden. Eerst worden de vulplaatjes (zie boven) aangebracht. 1 x 0.6 mm en 1 x 0.3mm.

Vervolgens kan de geleiding gelijmd worden. Op de geleiding zit een maatlijntje, dat precies tegen de uiteinden van de bodem/vulplaatjes moet vallen.

Let Op: Zorg dat alles geheel haaks gemonteerd wordt. Gebruik hiervoor een blokhaak en stalen liniaal. De gebogen uiteinden van de bodem hebben de neiging naar buiten te gaan staan !

Wees vanaf nu heel voorzichtig met het belasten van de uiteinden, de bodem is immer niet meer vlak. De uiteinden kunnen vrij gemakkelijk buigen, en eventueel breken !  Lijmresten en snij- en plotbramen geven een wat rommelige indruk…

Lijmresten en snij- en plotbramen geven een wat rommelige indruk…

De koppeling is even ter passing aangebracht (zie ook boven), om te zien waar er eventueel materiaal weggehaald moet worden om de koppeling vrij te laten bewegen.

Bij de hier afgebeelde bodem was het voldoende om met een zeer scherp mes de lijmresten en de snij- en plotbramen zorgvuldig te verwijderen.  De lijmresten en snij- en plotbramen zijn verwijderd, ook aan de zijkant van de bodem. Het geheel oogt nu weer strak.

De lijmresten en snij- en plotbramen zijn verwijderd, ook aan de zijkant van de bodem. Het geheel oogt nu weer strak.

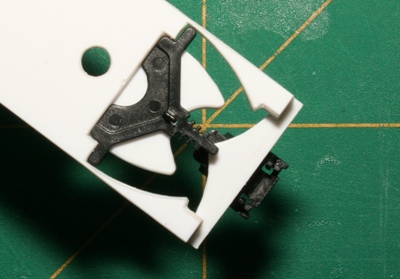

De koppeling past exact tussen/in alle geleidingen.  De koppeling in zijn uiterste stand.

De koppeling in zijn uiterste stand.

Bij het draaien mag de koppeling absoluut geen weerstand ondervinden.

Een truc om te zien of dit het geval is, is de bodem inclusief koppeling tegen het licht te houden. Er moet een streepje licht te zien zijn tussen het koppelingsuiteinde (tegenover het draaipunt) en de buitenste boog van de geleiding.

Is dit helemaal het geval en de koppeling voelt toch nog zwaar, dan moet de speling op de voorste geleiding gecontroleerd worden. Dit is te checken in zij-aanzicht en moet ong. 1/10e mm bedragen.  De bovenzijde van de bodem na het oplijmen van de 1.5 x 2.5 verstevigingbalkjes .

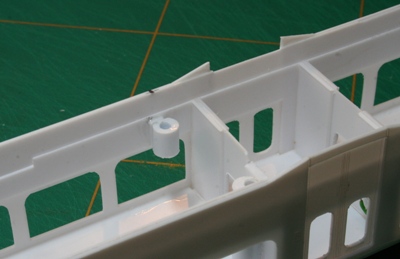

De bovenzijde van de bodem na het oplijmen van de 1.5 x 2.5 verstevigingbalkjes .

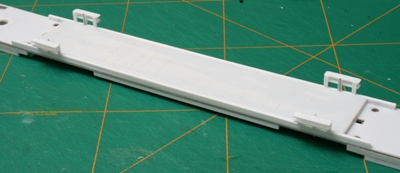

Het uiteindelijke 1.8 mm dikke styreen van de bodem kon nog gemakkelijk buigen. Een iets stijvere constructie is wel gewenst. De balkjes zorgen voor het opnemen van de buigkrachten, ze zijn dan ook ‘staand’ gemonteerd.

Let ook op de uitsparingen voor de balkons.  Ook de onderzijde heeft deze versteviging gekregen. Deze lopen geheel onder de wagenbak door. Ertussen komen later de ballastplaatjes, afgedekt met een 0.3mm styreenplaatje waarop dan weer de appendages gelijmd kunnen worden.

Ook de onderzijde heeft deze versteviging gekregen. Deze lopen geheel onder de wagenbak door. Ertussen komen later de ballastplaatjes, afgedekt met een 0.3mm styreenplaatje waarop dan weer de appendages gelijmd kunnen worden.

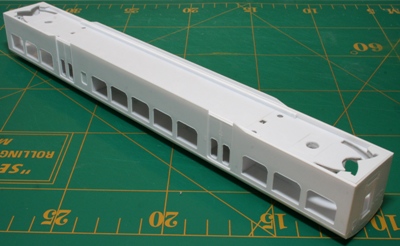

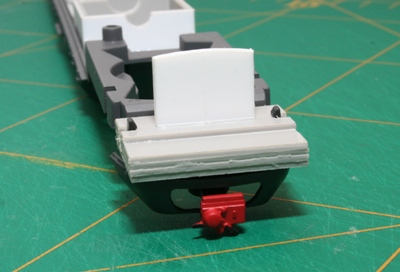

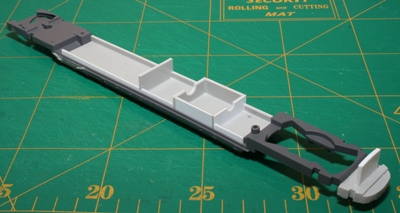

De nieuwe bodem op de draaistellen van het prototype.

De nieuwe bodem op de draaistellen van het prototype.

Met bovenstaande protobodem is de ontwikkelingsfase van de B-bodem afgesloten.

Met bovenstaande protobodem is de ontwikkelingsfase van de B-bodem afgesloten.

De tekening is aangepast dat er productie plots gemaakt kunnen worden, compleet met ingegraveerde positie markeringen, boorhulpjes etc.

Ook is het ballastafdekplaatje gegraveerd met de posities van de appendages. Hierover later meer.

In afwijking van de tekening is een deel van de bodem nu in 1mm geplot. Dit vereenvoudigd de opbouw aanzienlijk.

In afwijking van de tekening is een deel van de bodem nu in 1mm geplot. Dit vereenvoudigd de opbouw aanzienlijk.

De 2 delen worden met de ‘gladde’ kant tegen elkaar gelijmd. Daar de delen nagenoeg symmetrisch zijn is het extra goed opletten !

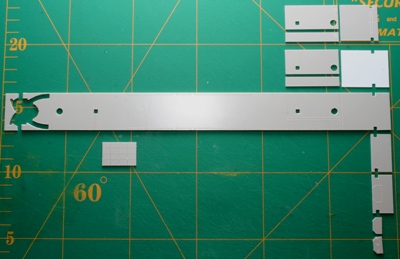

Aan de rechterkant wordt later de mBDk aan gekoppeld. Deze zijde is op de 0.5mm plot aangegeven met 3 streepjes (bij de potloodpunt). Op de 1mm plot is het iets lastiger. Aan de randen bevinden zich gravures voor de langsliggers. Daar waar de grootste tussenruimte is (bij het kleine) mes bevind zich de mBDk kant. Bij het Groite mes de ABk kant.  De plaatjes voor de koppelingshouder.

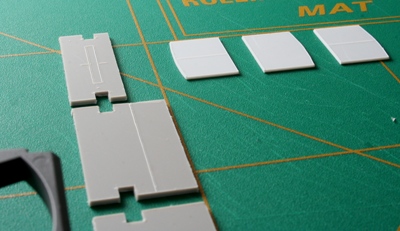

De plaatjes voor de koppelingshouder.

Drie tussenplaatjes en 1 afdekplaatje.

Op het afdekplaatje en de 0.5mm boden zijn ook de boorgaten voor de bakbevestiging aangegeven.

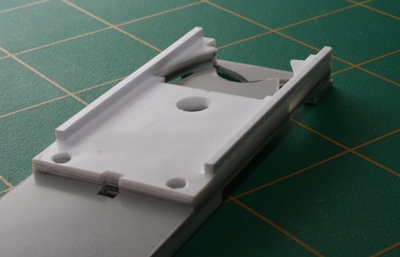

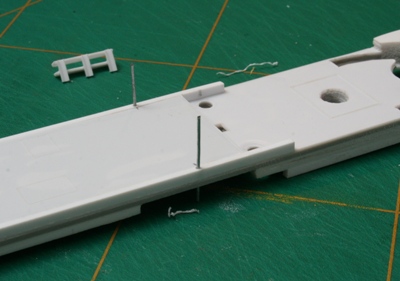

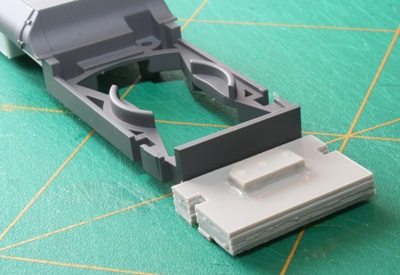

De koppelingshouderplaatjes zijn gemonteerd.

De koppelingshouderplaatjes zijn gemonteerd.

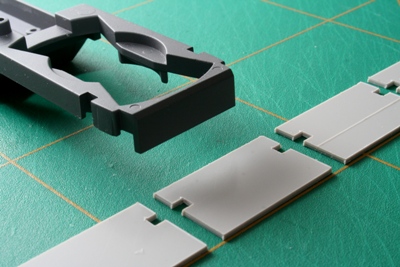

Van links naar rechts:

- 0.5mm vulplaatje

- 0.3mm vulplaatje

- 1.0mm geleider

- 0.3mm geleider

Lijm eerst de vulplaatjes onder de bodem, dan de twee geleiders met de niet gegraveerde kant op elkaar.

(opm. de vulplaatjes staan hier 180 graden gedraaid afgebeeld !)

Ten slotte wordt de samengestelde geleider onder de vulplaatjes gelijmd.

Ten slotte wordt de samengestelde geleider onder de vulplaatjes gelijmd.

Dat haaksheid hier een vereiste is, mag duidelijk zijn.

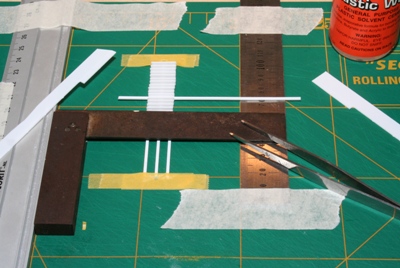

Zorg dan ook voor voldoende middelen om dit te bereiken. Hier wordt de bodem opgesloten tussen een snijliniaal en een blokhaak.

Eenmaal voldoende uitgehard, kan de constructie zelfstandig doordrogen.

Eenmaal voldoende uitgehard, kan de constructie zelfstandig doordrogen.

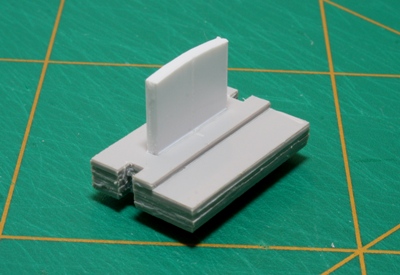

Links een ‘verdwaalde’ ABk bodem. Hier de ‘kop-kant’ met opgelijmde vulstukken. Ook aan de onderkant zit al de koppelingsbevestigingsgrondplaat.

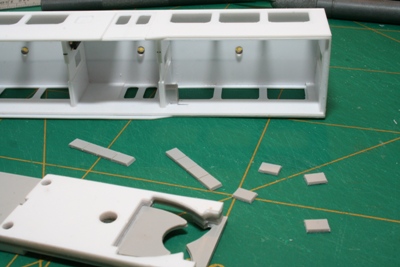

Om voldoende buigingsstijfheid te verkrijgen worden er langsbalken van 2.0 x 1.5mm op de bodem gelijmd.

Om voldoende buigingsstijfheid te verkrijgen worden er langsbalken van 2.0 x 1.5mm op de bodem gelijmd.

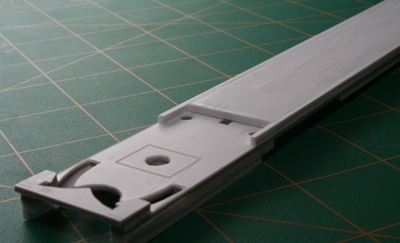

Hier de onderkant van de bodem.

Op de bodem zijn gravures aangebracht, zodat de lengte en positie van de balk eenvoudig vast te stellen is.

De balken gemonteerd, onderaanzicht.

De balken gemonteerd, onderaanzicht.

Hetzelfde principe wordt aan de bovenkant toegepast.

Hetzelfde principe wordt aan de bovenkant toegepast.

De balken gemonteerd, bovenaanzicht.

De balken gemonteerd, bovenaanzicht.

Ook zijn de koppelingshouderafdekplaatjes aangebracht.

De bodem is nu weer ‘vlak’ (overal even dik), zodat het geheel een nachtje onder druk kan uitharden.

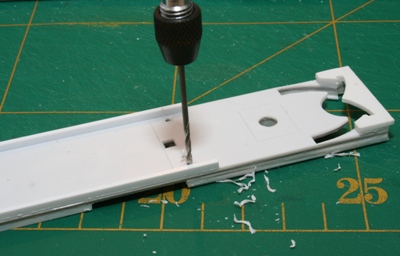

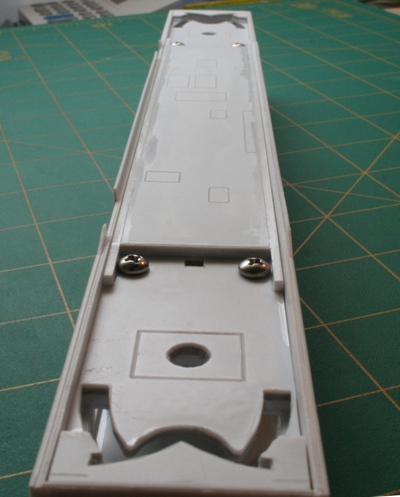

De gaten voor de bakbevestigingschroeven kunne makkelijk geboord worden.

De gaten voor de bakbevestigingschroeven kunne makkelijk geboord worden.

Op de bodem en afdekplaatjes zijn gravures aangebracht waardoor centreren eenvoudig is.

Boor eerst voor met 1.5mm in heen handboortje. Boor ook vanaf beide kanten, zodat er minimale kans op scheve gaten is.

Ruim daarna de gaten op tot 3mm, evt. machinaal.

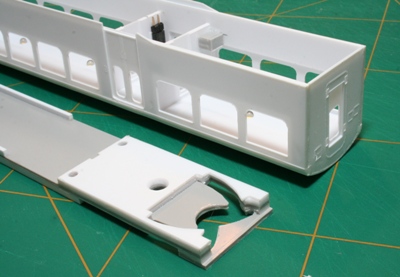

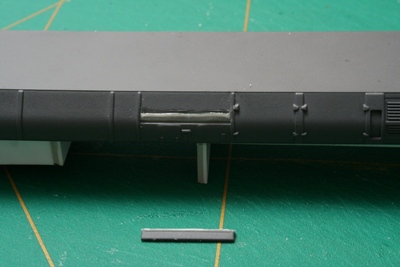

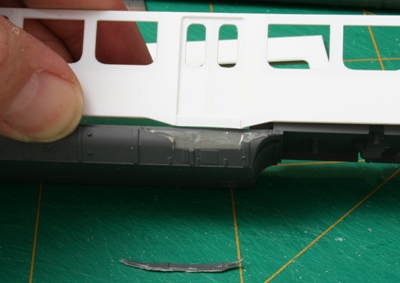

Voordat de bodem past en dus geplaatst kan worden moeten eerst alle sjin- en lijmbramen verwijderd worden.

Voordat de bodem past en dus geplaatst kan worden moeten eerst alle sjin- en lijmbramen verwijderd worden.

Belangrijk is dat de kopse kant van de bodem mooi haaks en netjes afgewerkt wordt.

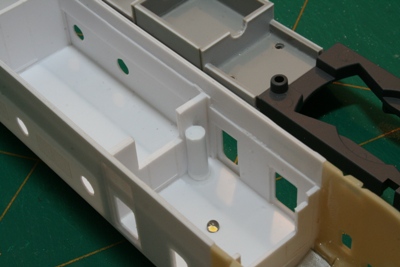

Na de afwerking is een perfect passende bodem het resultaat.

Na de afwerking is een perfect passende bodem het resultaat.

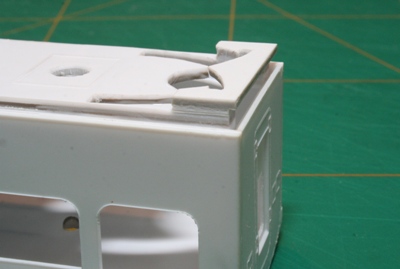

Het dikke deel van deel van de kopse kant valt geheel binnen de eindschotten.

De koppelingsgeleiding valt voor een deel op het 1mm brede en 1.4mm diepe deel van het eindschot dat we bij het assembleren van de bakken in de eindschotten hebben uitgespaard.

De koppelingsgeleiding valt voor een deel op het 1mm brede en 1.4mm diepe deel van het eindschot dat we bij het assembleren van de bakken in de eindschotten hebben uitgespaard.

Om de schroeven voor de bevestiging van de bodem ook houvast in de kap te laten hebben, worden er blokjes in gelijmd.

Om de schroeven voor de bevestiging van de bodem ook houvast in de kap te laten hebben, worden er blokjes in gelijmd.

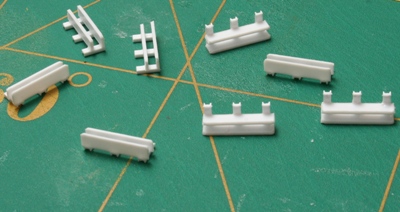

Deze blokjes worden samengesteld uit 4 plaatjes van 1mm styreen.

Voor de juiste positionering wordt de bodem even in de bak geplaatst en door het raam met een potlood de hoogte van de bodem afgetekend.

Na complete en nauwkeurige afwerking past de bodem naadloos in de bak.

Na complete en nauwkeurige afwerking past de bodem naadloos in de bak.

Om de het rijtuig op het juiste gewicht te brengen en het zwaartepunt te verlagen, gaan we loodplaatjes onder in de bodem aanbrengen.

Om de het rijtuig op het juiste gewicht te brengen en het zwaartepunt te verlagen, gaan we loodplaatjes onder in de bodem aanbrengen.

De plaatjes worden 25 x 149mm groot.

Hier is 0.5 mm loodfolie gebruikt, zodat er 4 plaatjes in de bodem passen.

De plaatjes worden met industrielijm vastgelijmd.

De plaatjes worden met industrielijm vastgelijmd.

Het afdekplaatje ligt al te wachten op montage. Ook dit zal met industrielijm op de loodplaatjes gelijmd worden…

… om daarna met dunne lijm te worden getacked aan de langsliggers.

… om daarna met dunne lijm te worden getacked aan de langsliggers.

Tevens worden de ‘kopschotjes’ ingelijmd, waardoor het lood keurig opgesloten en weggewerkt is.

Op de vergroting zijn de 3 passtreepjes zichtbaar. Ook al vaag zichtbaar zijn de graveringen voor de appendages.

Aan de bovenkant van de bodem is een extra langsbalk van 1.5 x 2mm gezet.

Aan de bovenkant van de bodem is een extra langsbalk van 1.5 x 2mm gezet.

Dit omdat de wand van de geleidingsbogen wel erg dun is. Zie het licht van de flits doorschijnen rechtsboven !

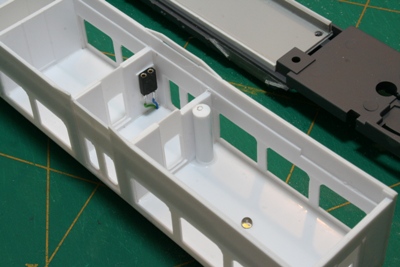

De bodem gemonteerd in de bak.

De bodem gemonteerd in de bak.

Er zijn schroefjes van 2.9 x 9.6mm gebruikt.

Hier zijn duidelijk de graveringen voor de appendages en de lijmsporen van het ’tacken’ te zien.

Hier zijn duidelijk de graveringen voor de appendages en de lijmsporen van het ’tacken’ te zien.

Maar voor de appendages er op gaan, gaan we eerst de treeplanken maken en monteren !

Maar voor de appendages er op gaan, gaan we eerst de treeplanken maken en monteren !

De treeplanken zijn in de plots meegeleverd, let op want er zijn smalle en iets bredere treeplanken. Snij beide strippen uit, maar laat de afzonderlijke planken zitten. Snij ze wel alvast in, zodat ze later makkelijk uit de strips te breken zijn (vanwege de afgeronde hoeken!)

Leg beide strippn duidelijk herkenbaar weg.

We gebruiken 1.5mm Channel strip van Evergreen (#261).

Drie van deze strips plakken we evenwijdig op een vlakke ondergrond. De buitenmaat is 12.5mm. De lengte is ong. 6 cm.  Vervolgens kunnen we de plankjes met een onderlinge afstand van 1.5mm vastlijmen. Een goed bruikbare lijm hier is de Plastic Weld.

Vervolgens kunnen we de plankjes met een onderlinge afstand van 1.5mm vastlijmen. Een goed bruikbare lijm hier is de Plastic Weld.

Er is een aardige ‘stellage’ gemaakt om de planken haaks en evenwijdig op de juiste afstand vast te lijmen.

Van boven naar beneden wordt begonnen met een brede, dan een smalle, dan een brede dan een smalle enz.

De foto geeft de laatste treeplank weer.

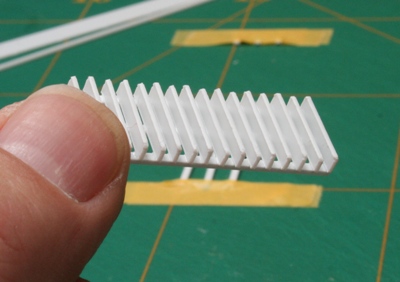

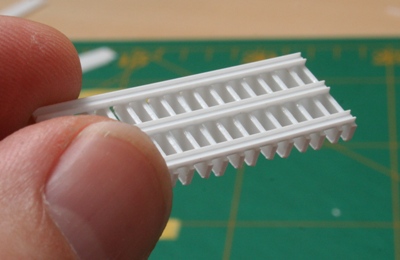

Laat de twee sets resterende zitten voor de mBDk.  Een ladder van treeplanken. Mooi te zien zijn de verschillende breedtes.

Een ladder van treeplanken. Mooi te zien zijn de verschillende breedtes.

De achterkant van de ladder. Duidelijk zichtbaar het U profiel.

De achterkant van de ladder. Duidelijk zichtbaar het U profiel.

Dit moet aan de achterkant zitten, waarom zien we even verderop.

Na een uurtje uitharden, kunnen we de afzonderlijke trapjes lossnijden.

Na een uurtje uitharden, kunnen we de afzonderlijke trapjes lossnijden.

Simpelweg met een scherp mes steeds onder de brede plank snijden. de overstaande U profieltjes zijn ook 1.5mm lang.

Dan gaan we exact midden onder de deur een gaatje boren midden in de 1.5mm stelbalk.

Dan gaan we exact midden onder de deur een gaatje boren midden in de 1.5mm stelbalk.

Dit gaatje moet helemaal door de bodem heen, want…

… in de gaatjes plaatsen we 0.7mm ijzerdraad.

… in de gaatjes plaatsen we 0.7mm ijzerdraad.

Dit draad wordt met een drupje industrielijm vastgezet. neem dus voor het boortje 1/10e mm meer diameter dan de draad.

Vervolgens kan er met industrielijm het middelste profieltje vast worden gelijmd.

Vervolgens kan er met industrielijm het middelste profieltje vast worden gelijmd.

De twee buitenste worden met styreenlijm, b.v. Contacta gelijmd. Hierdoor blijft de verbinding gedurende een tijdje flexibel en kan eventueel hoogteverschil opgevangen worden.

‘One down three to go’ !

‘One down three to go’ !

Alle trapjes gemonteerd.

Tip: De bodem kan nu op deze ‘voetjes’ rusten. Laat dit ook voor een uurtje gebeuren, zodat de Contacta weer mooi kan uitharden met de trapjes in exact horizontale positie.

Een mooi stel treeplanken is ons deel na nauwkeurig werk.

Een mooi stel treeplanken is ons deel na nauwkeurig werk.

De metalen uiteinden kunnen later weggevijld of afgeknipt worden met een ‘Wadenfreie Seitenschneider’.

De snijbramen kunnen nu ook voorzichtig van de planken weggevijld worden.

Onder de B en ABk moeten we nog wat appendages aanbrengen.

Onder de B en ABk moeten we nog wat appendages aanbrengen.

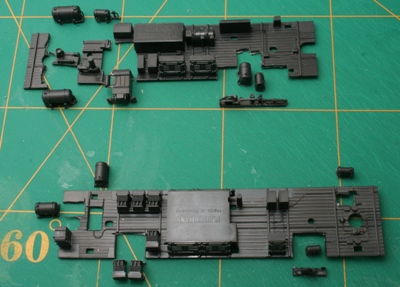

Deze worden ‘geleend’ uit een Fleischmann Plan V bodem.

Hier een overzicht waar de verschillende delen uitgesneden of -gezaagd worden.

Hier een overzicht waar de verschillende delen uitgesneden of -gezaagd worden.

Op de plot zijn de plaatsen ingegraveerd waar de verschillende delen moeten komen.

Op de plot zijn de plaatsen ingegraveerd waar de verschillende delen moeten komen.

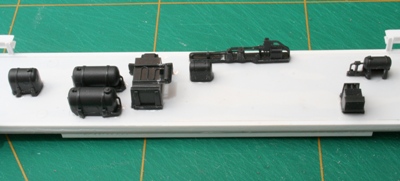

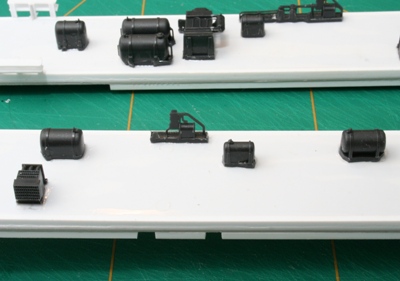

Hier de appendages van de B-Bak bodem.  Op de voorgrond de ABk bodem.

Op de voorgrond de ABk bodem.

Na een airbrushbeurt zijn de bodems bijna niet meer van fabrieksuitvoering te onderscheiden.

Na een airbrushbeurt zijn de bodems bijna niet meer van fabrieksuitvoering te onderscheiden.  De bovenkant is niet gespoten. Hier moet nog enig werk aan verricht worden (lijmen van bedrading etc).

De bovenkant is niet gespoten. Hier moet nog enig werk aan verricht worden (lijmen van bedrading etc).

En de inrichting die er nog in komt, laat van de bodem toch niets meer zien.

De mBDk (motor) bak:

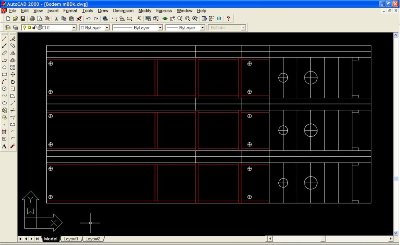

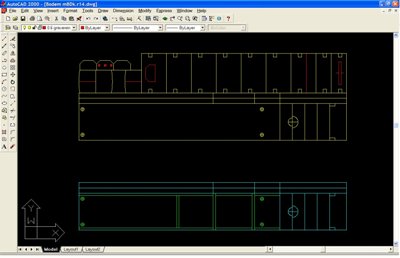

Ook hier wordt er een tekening van de te plotten onderdelen gemaakt in AutoCad(r).

Ook hier wordt er een tekening van de te plotten onderdelen gemaakt in AutoCad(r).

Merk op dat de graveerlijnen in rood zijn aangegeven. Deze zijn getekend in een andere ‘layer’. Dit in verband met andere instellingen van de plotter voor het graveren.  Het resultaat na het plotten. Een vel styreen met daarop de afbeelding van de te gebruiken onderdelen.

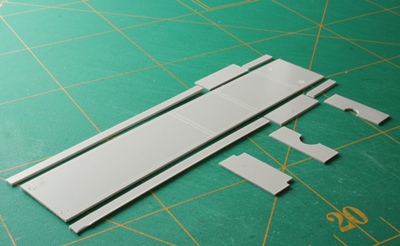

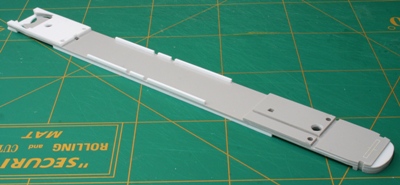

Het resultaat na het plotten. Een vel styreen met daarop de afbeelding van de te gebruiken onderdelen.

Maar… Voor de ‘bodem’ / motorbak van de mBDk wordt een andere methode geprobeerd. Tot nu werden alle delen uit 0.6mm plaat gemaakt, en dan eventueel in lagen op elkaar geplakt. Dit onderdeel heeft een 1mm deel en een 0.6 mm deel dat later gesandwiched wordt.

De reden waarom de 1.0/0.6 methode wordt gevolgd, is dat er wel direct in 1.5 mm plaat gegraveerd kan worden, maar dat de halve cirkels niet meer uit te snijden/breken zijn. De plotter reikt niet diep genoeg in het styreen om een goede breuklijn te krijgen.  Enkele minuten snijden, zonder meet en rekenwerk ! Gewonnen tijd zo’n klein uurtje..

Enkele minuten snijden, zonder meet en rekenwerk ! Gewonnen tijd zo’n klein uurtje..

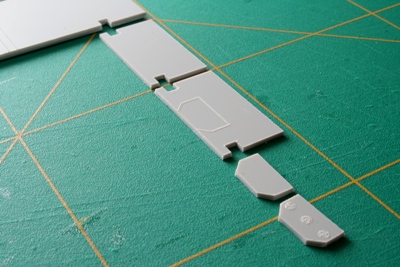

De diverse onderdelen in 1mm styreen plaat. Hier is grijze plaat gebruikt om het verschil met 0,6 goed te kunnen onderscheiden..  Door de geplotte delen, is de pasvorm perfect en het lijmen neemt dan ook slechts een 10tal minuten in beslag.

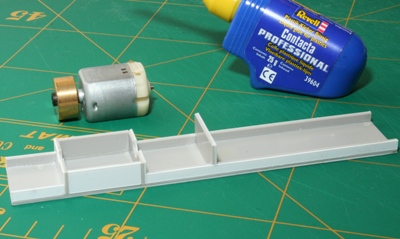

Door de geplotte delen, is de pasvorm perfect en het lijmen neemt dan ook slechts een 10tal minuten in beslag.

We zien hier de de Revell Contacta Professional lijm op het toneel verschijnen. Deze lijm is een stuk ‘agressiever’ en ook dunner dan de voor de wanden gebruikte Uhu Plast.

Voor het lijmen van ‘stompe’ verbindingen is dit type lijm het meest geschikt. Het vreet zich een klein stukje in de beide delen en last zodoende de delen goed aan elkaar. Het sterke oplossend vermogen kan hier geen kwaad, aangezien er met grotere wanddiktes gewerkt wordt.

Voor extra stabiliteit en mooie afwerking worden de naden ook nog eens nagelopen met deze lijm. Alsof er een lasser een keurige hoeknaad heeft gelegd !

De 0.6 mm witte plaatjes zijn wel weer met Uhu Plast aan de grijze delen verbonden. Vervorming of ‘deuken’ zijn anders niet uitgesloten !  Grote gaten in dun materiaal zijn lastig te boren. Voor de plotter geen probleem. Die tekent gewoon een cirkel. Deze is weer gemakkelijk over een ingeplot kruis uit te snijden en te breken over de rondingen. Even nalopen met een scherp mes en een perfecte halve cirkel is het resultaat.

Grote gaten in dun materiaal zijn lastig te boren. Voor de plotter geen probleem. Die tekent gewoon een cirkel. Deze is weer gemakkelijk over een ingeplot kruis uit te snijden en te breken over de rondingen. Even nalopen met een scherp mes en een perfecte halve cirkel is het resultaat.

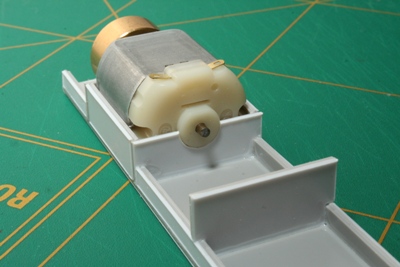

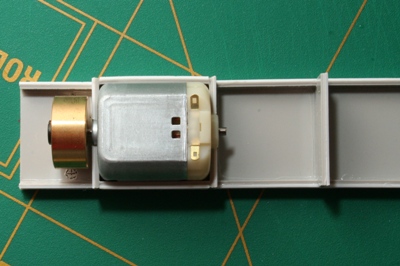

De motor past er dan ook exact in !  Ook de andere kant, dezelfde pasvorm.

Ook de andere kant, dezelfde pasvorm.

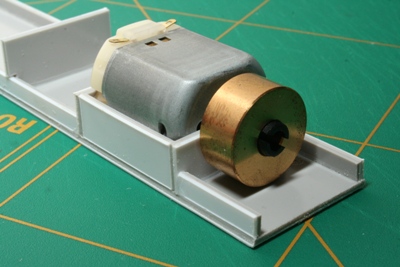

Merk op dat het vliegwiel maar ong. 1/10e mm vrijloopt van de bodem. Dit wordt iets meer zodra de motor definitief gefixeerd wordt met dubbelzijdig tapijtplakband.  De motor past ‘zuigend’ in z’n ‘bakje’.

De motor past ‘zuigend’ in z’n ‘bakje’.

De afmeting in de breedte van het bakje is 2/10 smaller dan de motorbreedte. Door de lichte spanning in het styreen klemt de motor goed vast.

Laat de motor er tijdens het drogen van de lijm er niet inzitten ! Hierdoor harden de bak-wandjes in de verkeerde positie uit en speling tussen motor en bakje zal het gevolg zijn. Met een naar gebrom als resultaat !  Hiermee is ook de ontwikkeling van de mBDk bodem voltooid.

Hiermee is ook de ontwikkeling van de mBDk bodem voltooid.

De tekening is aangepast aan de sandwichbouwwijze met 1.0/0.6 plaat en tevens is er ‘geleend’ bij de ABk voor wat betreft de vloer van de kop met daarbij behorend de bevestigingspunten voor Scharfenbergkoppeling en seinen.  Naast de al eerder beschreven motorbak is er een aantal delen toegevoegd voor bevestiging aan de kop voor: Koppeling, frontschort en seinen.

Naast de al eerder beschreven motorbak is er een aantal delen toegevoegd voor bevestiging aan de kop voor: Koppeling, frontschort en seinen.  Deze delen, voor de koppelingsbevestiging gaan aan de onderkant.

Deze delen, voor de koppelingsbevestiging gaan aan de onderkant.  Deze delen voor de sein-leds aan de bovenkant.

Deze delen voor de sein-leds aan de bovenkant.  Als het geheel in elkaar gelijmd is, wordt het hier tegen het PIKO frame gelijmd.

Als het geheel in elkaar gelijmd is, wordt het hier tegen het PIKO frame gelijmd.  Vanaf onderen gezien, het complete onderdeel met de koppelingsbevestiging.

Vanaf onderen gezien, het complete onderdeel met de koppelingsbevestiging.  Van bovenaf, met het plaatje waar de sein-leds tegenaan worden gezet.

Van bovenaf, met het plaatje waar de sein-leds tegenaan worden gezet.  Sneak preview van hoe het er uit gaat zien.

Sneak preview van hoe het er uit gaat zien.

Hier vanaf de voorkant.

Duidelijk ook te zien de onafgewerkte staat van het onderdeel. Snijbramen en lijmresten moeten nog netjes weggewerkt worden.  De koppeling en het frontschort op hun voorlopige plaats.

De koppeling en het frontschort op hun voorlopige plaats.

Dit onderdeel moet later nog handmatig aangepast worden aan de kop. Het gaat binnen in de kop vallen.  De PIKO onderbak heeft hier en daar wat aanpassingen nodig.

De PIKO onderbak heeft hier en daar wat aanpassingen nodig.

Als eerste verwijderen we de treeplanken in het midden van de bak.

Dit gaat vrij eenvoudig door met een scherp mes vanaf beide zijden voorzichtig te snijden.  Een wat grotere aanpassing.

Een wat grotere aanpassing.

Om de bak over de schorten te laten passen, wordt er een deel uit de schorten gesneden.

Gebruik hiervoor de bakwand om te omtrekken met een scherp mes.

Snij vervolgens rustig een gleuf van ongeveer 0.7mm diep.

Leg dan de bak vlak en snij van boven een stripje af.

Hier te zien de ruwe uitsnede.  Nu kan e.e.a. verder met een klein vijltje netjes en strak afgewerkt worden.

Nu kan e.e.a. verder met een klein vijltje netjes en strak afgewerkt worden.  Aan het bakeind bevinden zich kleine nokjes op de bodemwand. Vijl deze voorzichtig weg, vlak met de bodemwand.

Aan het bakeind bevinden zich kleine nokjes op de bodemwand. Vijl deze voorzichtig weg, vlak met de bodemwand.

Ook moet er onder 0.5 mm van de koppelingsgeleider afgevijld worden.  De bodem vals dan mooi pas in het bakeind.

De bodem vals dan mooi pas in het bakeind.

Goed te zien hier de 0.5mm die afgevijld is van de koppelingsgeleider.  We gebruiken de originele bakbevestigings methode van PIKO.

We gebruiken de originele bakbevestigings methode van PIKO.

Doorvoor moeten er in de bak styreenstaafjes worden geplaatst waar de schroeven komen.

Monteer deze staafje ‘in het werk’ door voortdurend de bak te passen en e.e.a. goed op te meten.  Ook aan het einde van de bakkant.

Ook aan het einde van de bakkant.

Hier is er door het gaatje van de bodem al de plak afgetekend waar de boring moet komen.

Laat nu deze staafjes een nacht uitharden.  Boor met een 2mm boortje in de lengte van het staafje een mooi gat.

Boor met een 2mm boortje in de lengte van het staafje een mooi gat.  Omdat de PIKO onderbakken zonder de metalen bodemplaat worden geleverd, hebben ze de neiging wat krop te trekken.

Omdat de PIKO onderbakken zonder de metalen bodemplaat worden geleverd, hebben ze de neiging wat krop te trekken.

Dit is verder geen probleem, onze bak neemt die vervorming wel weg.

Wel moet er daarom een extra vastzetpunt gebruikt worden.  Een zelftappend schroefje uit de schroevenset voldoet prima.

Een zelftappend schroefje uit de schroevenset voldoet prima.  De mBDk op z’n rug.

De mBDk op z’n rug.

De onderbak is netjes pasgemaakt en zit met de originele PIKO schroeven vast.  Als alle bevestigingsstaafjes goed gedroogd zijn en de onderbak stevig met de schroefjes kan worden vastgezet, kan de kopbodem pasgemaakt en op de plaats gelijmd worden.

Als alle bevestigingsstaafjes goed gedroogd zijn en de onderbak stevig met de schroefjes kan worden vastgezet, kan de kopbodem pasgemaakt en op de plaats gelijmd worden.  Zie hoe mooi de frontschart aansluit !.

Zie hoe mooi de frontschart aansluit !.  De compleet gemodificeerde PIKO onderbak omgevormd tot de bodem voor de mBDk.

De compleet gemodificeerde PIKO onderbak omgevormd tot de bodem voor de mBDk.

Overzicht van de complete mBDk met bodem en fronschort.

Overzicht van de complete mBDk met bodem en fronschort.  De twee overgebleven setjes treeplanken worden ‘stomp’ tegen de eerder gemaakte uitsparing gelijmd.

De twee overgebleven setjes treeplanken worden ‘stomp’ tegen de eerder gemaakte uitsparing gelijmd.

De ABk (stuurstand) bak:

Met de kennis en ervaring opgedaan bij de ontwikkeling van de B-bodem, is ook hier een tekening van de te plotten onderdelen gemaakt in AutoCad(r).

Met de kennis en ervaring opgedaan bij de ontwikkeling van de B-bodem, is ook hier een tekening van de te plotten onderdelen gemaakt in AutoCad(r).

Hoewel deze bodem veel overeenkomsten met de B-bak heeft, is het aan de kopzijde een heel ander verhaal.

De ronding van de kop is niet getekend. Deze zal dus door de bouwer zelf moeten worden gemaakt aan de hand van de gebruikte kop.  Ook de ABk bodem wordt in 0.5/1.0mm sandwichbouwwijze uitgevoerd.

Ook de ABk bodem wordt in 0.5/1.0mm sandwichbouwwijze uitgevoerd.  De plaats waar de kop gaat komen. Op de bodem zijn graveerlijnen aangebracht ter hoogte van de 1e Klasse coupés.

De plaats waar de kop gaat komen. Op de bodem zijn graveerlijnen aangebracht ter hoogte van de 1e Klasse coupés.

Verder zijn op de 0.5mm bodem de boorgaten voor de bakbevestiging aangegeven.  De B-kant van de ABk. Ook hier de inmiddels bekende koppelings geleiding.

De B-kant van de ABk. Ook hier de inmiddels bekende koppelings geleiding.  Koppelings houders als bij de B-bak. Alleen hier slechts 1 exemplaar.

Koppelings houders als bij de B-bak. Alleen hier slechts 1 exemplaar.

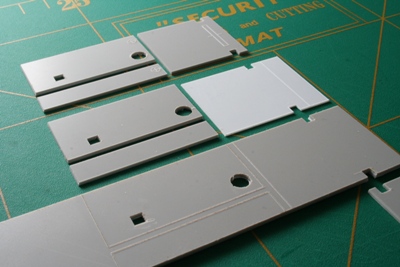

Let Op: In de stukken die bij de B-bodem ‘weggegooid’ worden, zitten hier nog onderdelen: Het plaatje voor de sein-leds.  Alle onderdelen in hun montage positie.

Alle onderdelen in hun montage positie.

Centraal de al gelijmde bodem.  De delen voor de koppelingsbevestiging .

De delen voor de koppelingsbevestiging .

Deze worden onder de bodem op de 0.5mm plaat gelijmd.

Merk de gravure op voor het correct plaatsen van de koppelingshouder .  Sein-leds houderplaatje en coupebodem verdikking.

Sein-leds houderplaatje en coupebodem verdikking.

Deze worden aan de bovenkant op de 1.0mm plaat gelijmd.

Ook hier weer gravures voor het makkelijker en exact plaatsen van de diverse onderdelen.  Het B-eind van de ABk. Hier komt de koppelingshouder.

Het B-eind van de ABk. Hier komt de koppelingshouder.

De geleidingsplaat is nu ook uit 1.0mm en zal later worden opgedikt met 0.3mm om zo aan de gelijke dikte als de PIKO bodem te komen.

Rechtsonder 16 plaatjes, om samen 4 bakbevestigingsblokjes te gaan vormen.  Als de gehele bodem opgebouwd en uitgehard is, kan het kopdeel pasgemaakt worden.

Als de gehele bodem opgebouwd en uitgehard is, kan het kopdeel pasgemaakt worden.

Hiertoe wordt eerst de koppelingszijde exact pasgemaakt, daarna wordt met een potlood de contouren van de kop overgenomen.

Vervolgens met de figuurzaag netjes uitzagen en afvijlen tot het geheel netjes past.

Een stukje echt modelbouwers handwerk !  Na een kwartiertje zit de boel wel passend in vorm.

Na een kwartiertje zit de boel wel passend in vorm.  Door te passen met het frontschort, kan de juiste positie gecontroleerd worden…

Door te passen met het frontschort, kan de juiste positie gecontroleerd worden…  Een en ander zit kennelijk perfect !

Een en ander zit kennelijk perfect !

Het schort sluit naadloos aan op de kop !.  De gehele bodem met afgerond kopdeel..

De gehele bodem met afgerond kopdeel..  De complete ABk met bodem en tijdelijk opgezet frontschort.

De complete ABk met bodem en tijdelijk opgezet frontschort.

De bakken

Verlichting

De inrichting

Het dak

De bodems

De aandrijving en de draaistellen

De bedrading en electronica

De ramen en het glas

De koppen

Onderdelenlijst

Superen van het model

Opschriften