De opbouw van de aandrijving en de draaistellen voor Plan U.

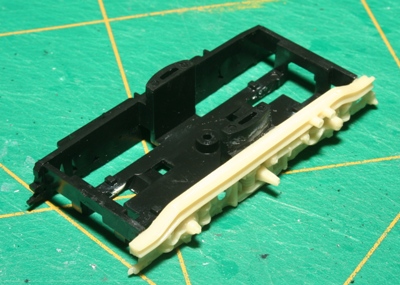

De aandrijving van Plan U is grotendeels afkomstig van PIKO. Verschillende losse onderdelen van de Hondekop worden daarvoor gebruikt. De onderbak van de Hondekop is al op exact de correcte maat.

Tevens hoeven we zo geen schortbeplating meer te ontwerpen. Die van de PIKO Hondekop komt in grote lijnen overeen met die van Plan U.

Ook de draaistellen hebben de goede positie en de radstand is correct. Slechts de scheenplaten gaan we later door exemplaren vervangen die beter overeenkomen met die van Plan U.

De draaistellen zijn afkomstig van Fleischmann. Het (voorste) loopdraaistel van de de motorloze Plan V bak wordt als draaistel voor de ABk en B gebruikt. Plan U had onder deze rijtijgen ook alleen loopdraaistellen. Het (achterste) motordraaistel van de de motorloze Plan V bak fungeert als donor voor het maken van de scheenplaten voor de mBDk. Hiervan zullen gietingen uit resin gemaakt worden.

De Aandrijving:

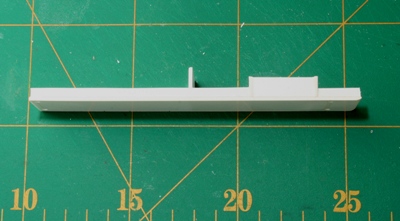

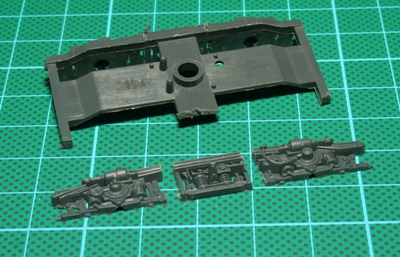

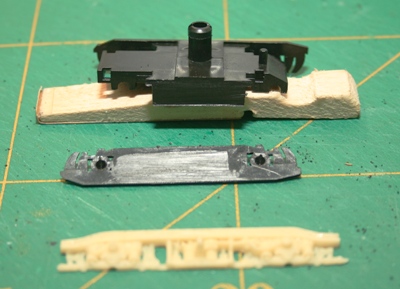

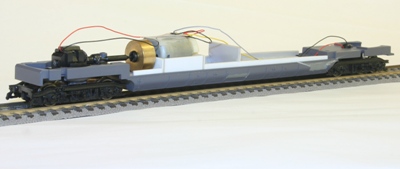

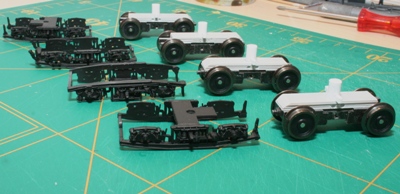

Hier zien we een overzicht van alle gebruikte PIKO reserve onderdelen. Slechts 1 onderdeel is niet leverbaar als ‘Ersatzteil’, maar daarover meer later.

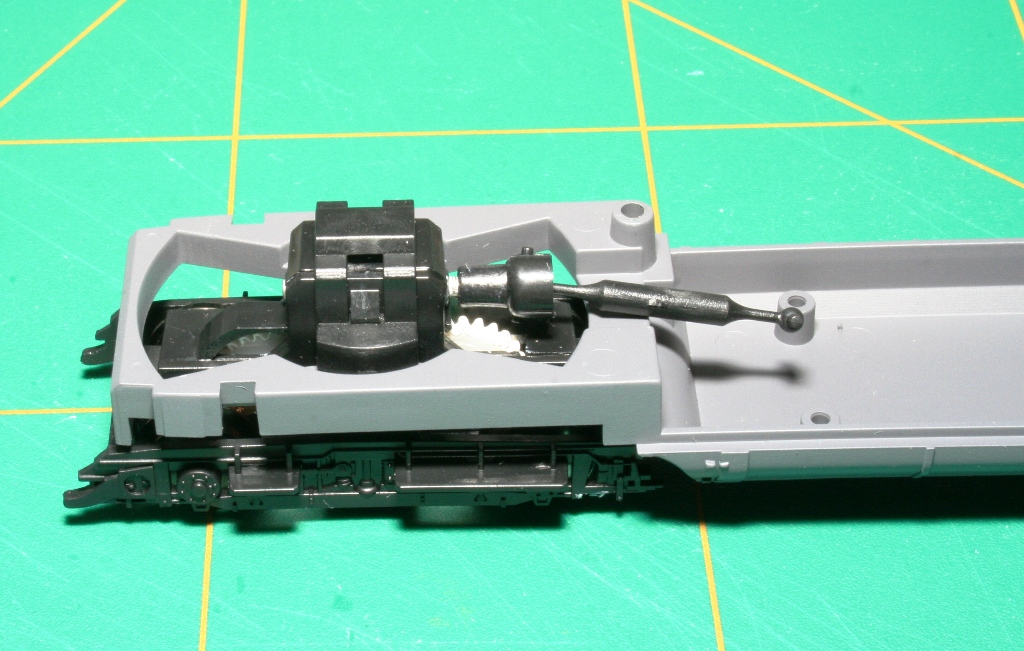

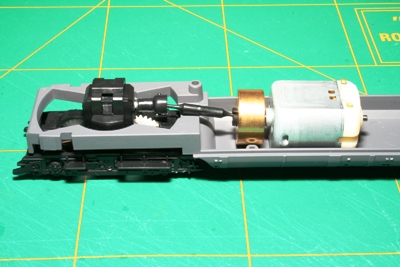

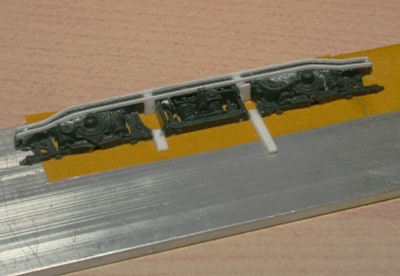

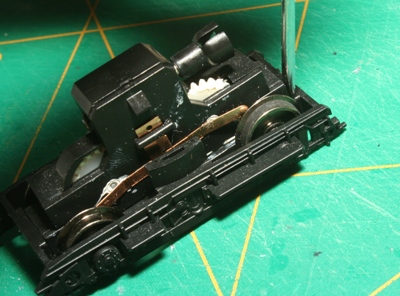

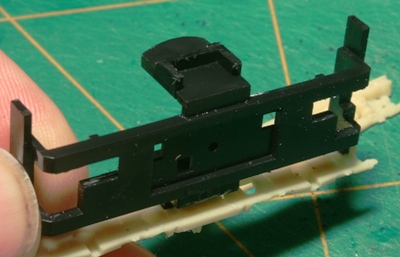

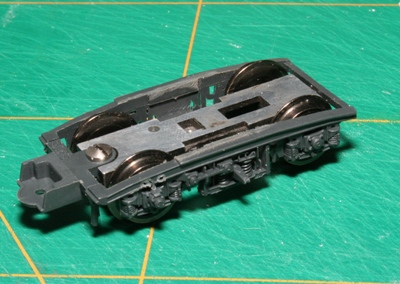

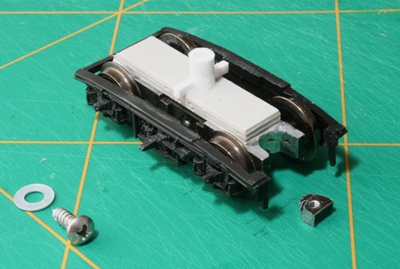

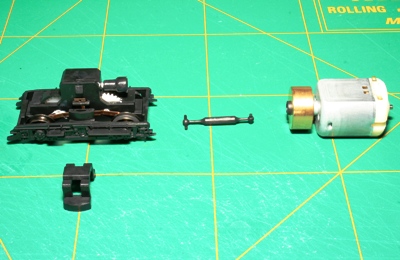

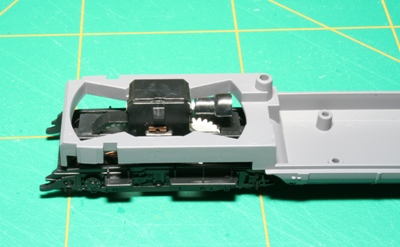

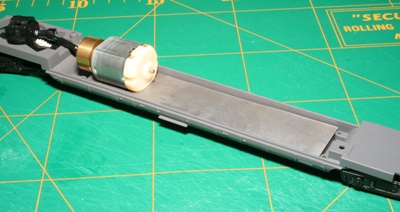

Eerst de eigenlijke aandrijfgroep. Deze bestaat uit het complete aangedreven draaistel, de cardanas, de motor en een klem om het draaistel op de plaats te houden.

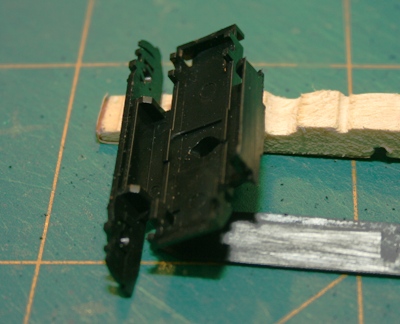

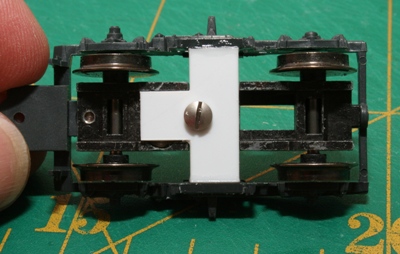

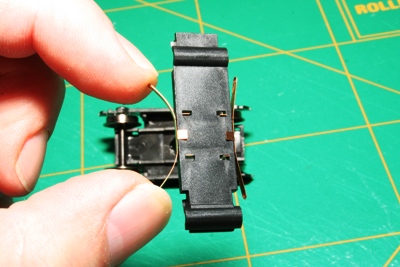

Het monteren van het draaistel is kinderlijk eenvoudig: gewoon van onder door de uitsparing in de onderplaat steken. Let wel op dat de ‘beker’ voor de cardanas de goede richting uit wijst !

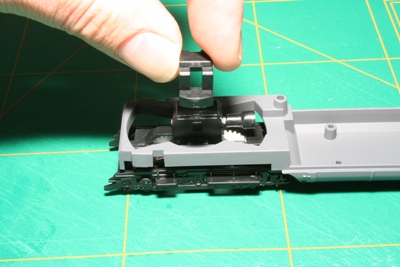

Om het draaistel vast te zetten kan de clip met enige kracht over tandwielkast gedrukt worden.

Let op, doe dit nog niet zolang de draden voor de stroomafname er nog niet aangesoldeerd zijn !

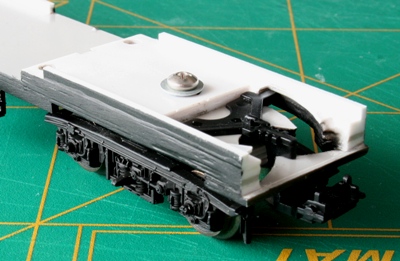

Als het draaistel op z’n plaats zit, kan de cardanas gemonteerd worden. De kogel met het brede uiteinde gaat in de beker van de aandrijving. Dit kost ook weer enige moeite. Zorg er voor dat je e.e.a. recht uitlijnt , anders heb je kans dat de as krom raakt, of nog erger, breekt !

In principe kan nu het andere eind van de cardanas in het vliegwiel van de motor worden geschoven.

Maar… de metalen bevestigingsplaat voor de motor is niet door PIKO leverbaar als reserve deel… Hoe we dit oplossen zien we op een later tijdstip.

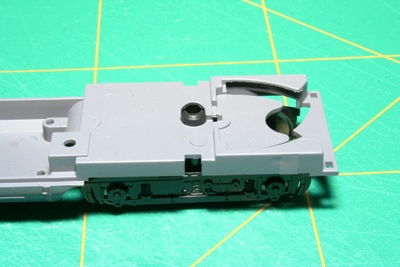

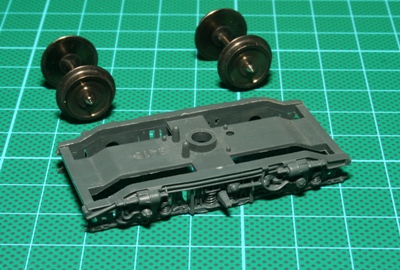

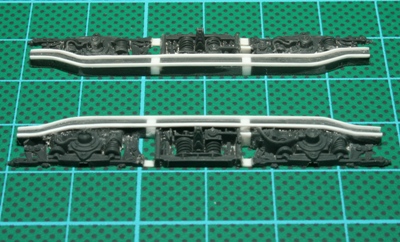

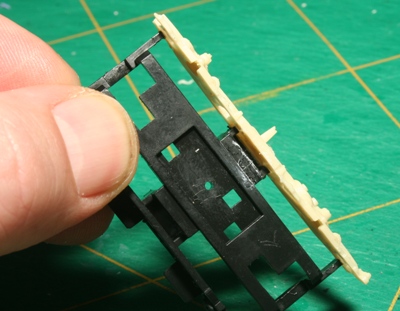

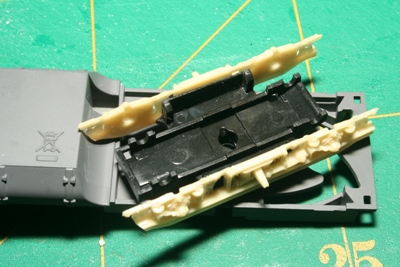

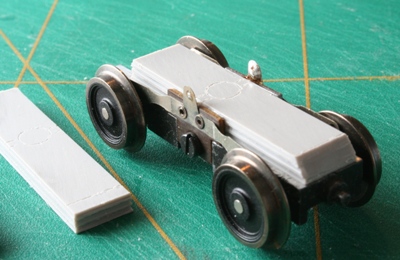

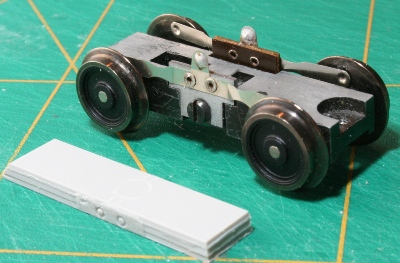

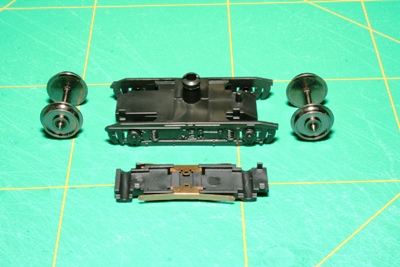

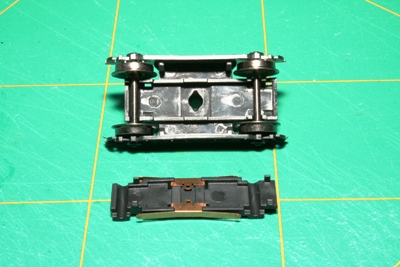

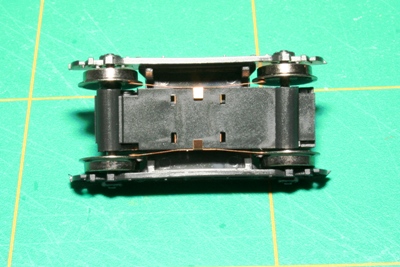

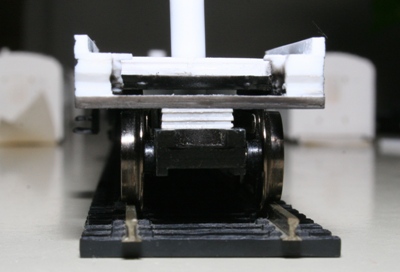

Vervolgens kunnen we verder met het niet aangedreven draaistel. Draaistelframe met scheenplaten, wielen en de onderplaat met stroomafnemers.

De wielstellen worden in het draaistelframe geplaatst. Dit is tijdelijk, ook hier komen andere scheenplaten. Het plaatsen gaat door het voorzichtig uitbuigen van de scheenplaatuiteinden.

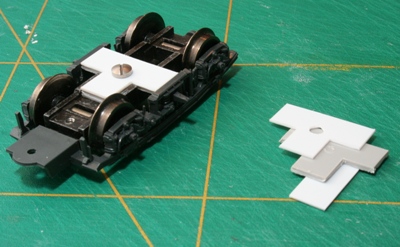

Voor het monteren van de onderplaat kan het nodig zijn de contacten wat verder te buigen. Enige voorspanning is nodig om goed contact met de binnenkant van de wielen te maken.

Nu kan in principe kan de onderplaat geplaatst worden. Dit is een lastig en priegelig karweitje. De 4 haaknokjes moeten vrijwel gelijktijdig in het draaistelframe gepruts worden.

Let op. doe ook dit nog niet als de draden voor de stroomafname nog niet gesoldeerd zijn. Voor testbedrijf kun je beter wachten met deze actie totdat de nieuwe scheenplaten er aan zitten.

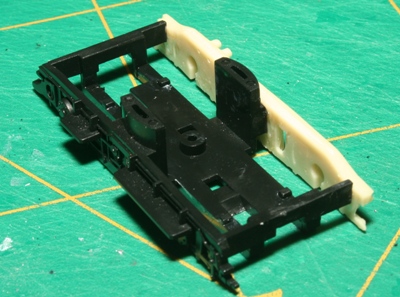

Het complete draaistel kan nu met z’n draaitap in het gat van de onderplaat gedrukt worden. Let op de pinnetjes op de onderplaat en het draaistel, deze moeten aan weerszijde van het draaitapgat tegenover elkaar zitten.

De draaitap klikt zichzelf vast middels een nokje op de tap. Later zullen we aan het gat en het draaistel nog iets modificeren waardoor Plan U nog rustiger rijdt dan de Hondekop 😉

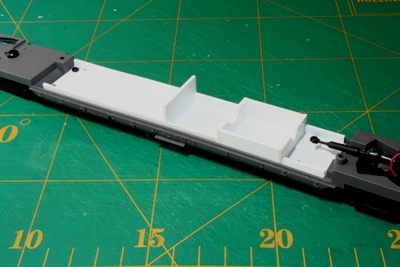

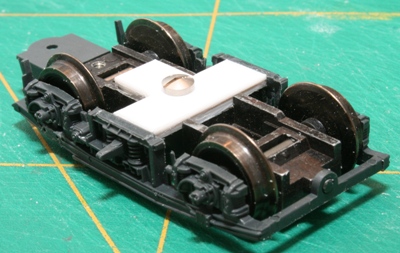

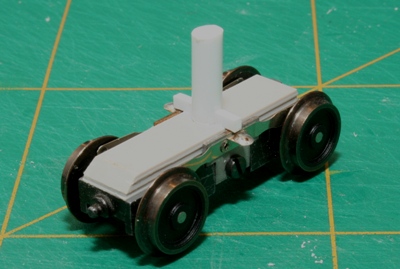

Het (voorlopige-) eindresultaat. Een motoronderstel voor de Plan U mBDk !

De onderbak voor de mBDk op de weegschaal.

De onderbak voor de mBDk op de weegschaal.

Slechts 96 gram…

Logisch omdat de motorbevestigingsplaat door PIKO niet als reserveonderdeel geleverd wordt.

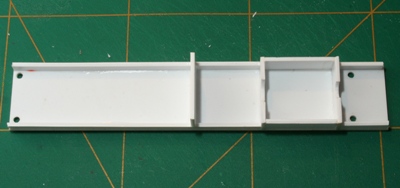

De verwachte remedie. Bladlood van 0.6 mm dik (te koop bij de betere bloemschikwinkel)

In totaal gaan er 8 plaatjes in (misschien past een 9e ook nog wel)

2 stuks 23 x 128.5mm

1 stuks 24 x 128.5mm

5 stuks 25 x 128.5mm  Het lood ligt mooi opgesloten in de onderbak. De motor ligt echter nog steeds te laag en niet vast. Werk aan de winkel voor wat styreen 🙂

Het lood ligt mooi opgesloten in de onderbak. De motor ligt echter nog steeds te laag en niet vast. Werk aan de winkel voor wat styreen 🙂

Zo, de onderbak is nu op gewicht. Met de gehele opbouw erbij zal de mBDk zo rond de 290 gram gaan wegen. Een prima gewicht voor een motorwagen.

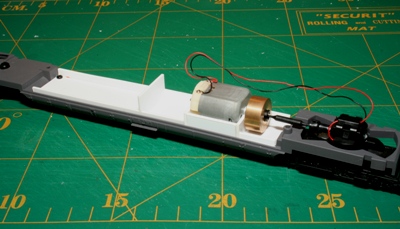

Om de motor op de goede hoogte en positie vast te kunnen zetten, maken we van 1.5mm styreenplaat een bodem van 148.5 x 27.1mm. De gaten kunnen afgetekend worden vanaf de bevestigingspunten in de onderbak. De diameter van de gaten is 2.5mm.

Ook maken we twee motorsteunen van hetzelfde materiaal. Deze zijn ook 27.1mm breed en de hoogte is 9.2mm.

De steunen maken we eerst uit 1 stuk. En tekenen alvast de breeklijnen af. Daarna twee gaten, het grote gat heeft een diameter van 8,5mm, het kleine 6,5mm.

Daarna worden de plaatjes losgesneden, waardoor keurige halve cirkels ontstaan. Hierin gaat de motor straks rusten.

De motorsteunen worden samen met twee zijwandjes, 26.9mm lang en 9.2mm hoog, tot een doosje op de onderplaat gelijmd.

Ter voorkoming van doorbuiging wordt over de gehele lengte een 1.5 x 4.0mm strip gelijmd.

Als laatste wordt de decodersteun aangebracht.

Als je op de foto klikt, verschijnt een grotere afbeelding met ingetekende maten.

Belangrijk daarbij is de positie en afmeting van het ‘doosje’ in de tekening zijn de binnenwerkse maten aangegeven !

De bodem met opbouw in zijaanzicht.

Tip: Snij bij het maken van de bodemplaat een langere strip van 27.1mm breed. Deze breedte wordt steeds opnieuw gebruikt.

Vanaf de latere voorkant gezien. Duidelijk zichtbaar de rondingen waarin de uiteinden van de motor gaan vallen.

De bodem gemonteerd in de onderbak. Vergeet niet eerst de loodplaatjes in de bak te leggen.

Voor het vastzetten worden de kleine ‘parkertjes’ uit de schroevenset gebruikt.

Het geheel met motor gemonteerd. De motor wordt gefixeerd met dubbelzijdig tapijt plakband (ca 0.1mm dik) in de bodem van het doosje. Dit zorgt tevens voor het tegengaan van trillingen en is dus ook geluiddempend.

Het geheel met motor gemonteerd. De motor wordt gefixeerd met dubbelzijdig tapijt plakband (ca 0.1mm dik) in de bodem van het doosje. Dit zorgt tevens voor het tegengaan van trillingen en is dus ook geluiddempend.

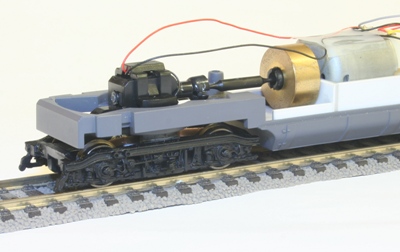

De bedrading is tijdelijk aangesloten voor een analoge proefrit…

(zzzzzzzzzzzzzzzzzzz …proefrit… zzzz)

…Het loopt zeker zo stil als de originele hondekop !

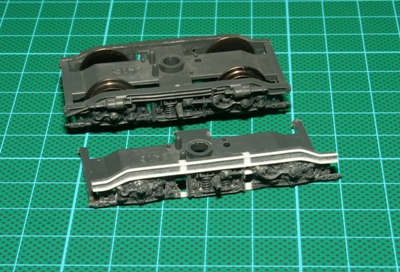

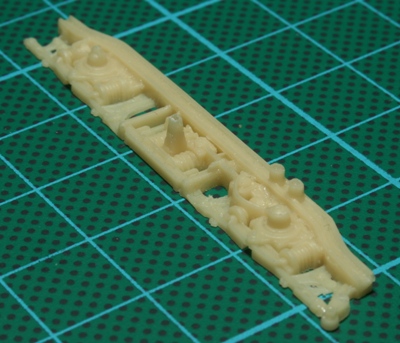

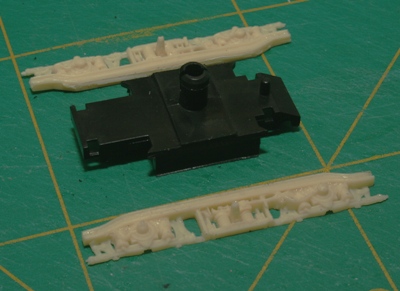

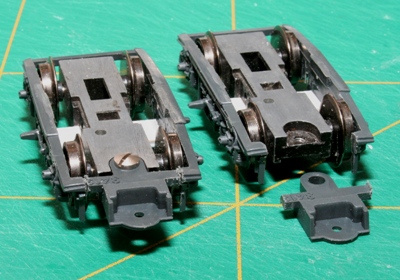

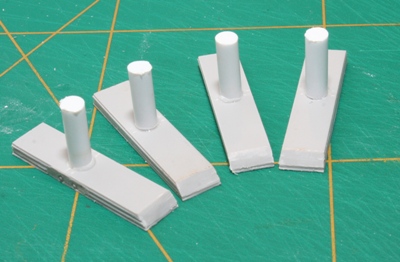

Om de scheenplaten van de hondekop te vervangen, worden Fleischmann Plan V ‘motordraaistellen’ verbouwd.

Hier de donor, en het eindresultaat.

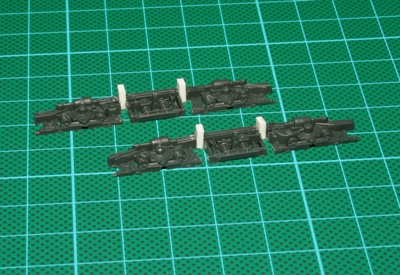

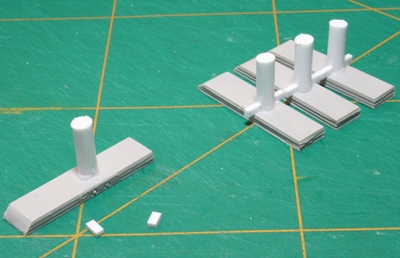

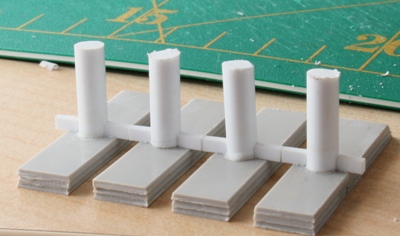

Het eindresultaat is een aantal (4) moedermodellen, waarvan in resin afgietsels van worden gemaakt.

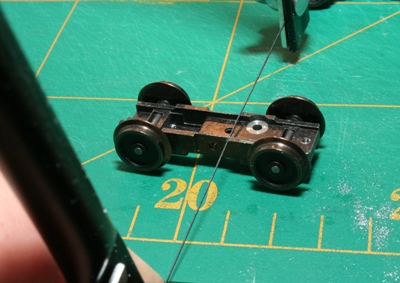

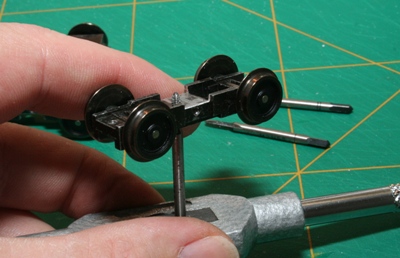

Het begint met het verwijderen van de wielstellen.

Vervolgens de zaag er in !. De Plan V draaistellen zijn 3mm te kort.

Op een strategische plaats worden de scheenplaten doorgezaagd.

Hier dus !

Vervolgens met 2.0 x 1.5mm styreenstripjes en industrielijm worden de delen weer aan elkaar gezet.

De scheenplaten hebben nu al exact dezelfde radstand als de PIKO draaistellen.

Het geheel is gelijmd op ‘vetvrij’ papier. Dit is het enige materiaal dat ik gevonden heb waarop de industrielijm niet lijmt….

Link en rechts zijn verschillen, dus moeten er twee gemaakt worden.

De remcylinders zijn incorrect voor een Plan U.

De lijm moet nu eerst ruim een uur uitharden…

Vervolgens kunnen remcylinders en de overstekende stukjes van de styreenstrip weggezaagd worden.

Het zo onstane, nog zeer breekbare, scheenplaatje wordt met dubbelzijdig kleefband op een plaatje styreen geplakt.

Dat geeft wat extra stevigheid. En maakt dat het wat makkelijker te hanteren is.

De restanten van leidingen en profielen wordt geweel weggevijld.

De profielkanten worden met 0.5 x 0.4mm styreenstrip opnieuw over de gele lengte gemaakt.

Uiteraard boven en onder. En keurig met de loop van de draaistelbalken mee…

Het scheenplaatje kan nu weer voorzichtig van het dubbelzijdig plakband afgehaald worden.

Vervolgens worden de extra noodzakelijke verbindingen weer tot stand gebracht.

Een uurtje of wat later, na veel schuur en lijmwerk, liggen er keurige mBDk kop-draaistel-scheenplaten.

De ATB opnemer en de bevestigingspunten voor de Fleischmann trapjes zijn ook aangebracht.

De achterste draaistellen hebben wat minder accesoires.

En dit is de montage volgorde op het treinstel, als de kop naar links wijst.

De complete set, maar nu gegoten in Resin.

Samen met de koppen vormen deze delen de z.g. Gietdelenset.

mBDk scheenplaat ( kopzijde met ATB spoel )

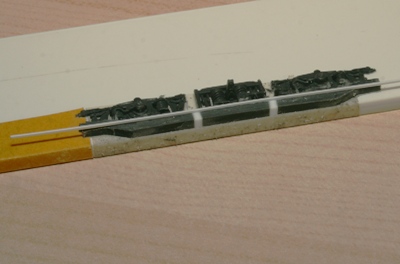

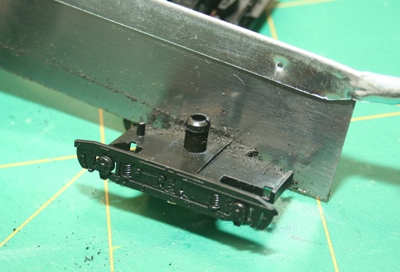

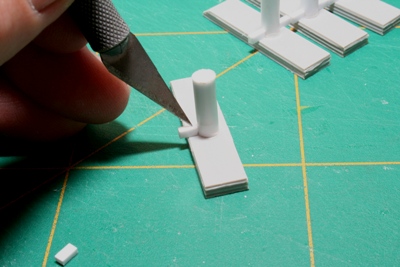

Dan is het tijd om de zaag in de PIKO draaistellen te zetten…

Er wordt gebruik gemaakt van een XACTO(achtige) kapzaag. Deze heeft slechts een bladdikte van 0.25mm. Het is zaak zo weinig mogelijk materiaal weg te nemen, om de speling tussen scheenplaten en wielen zo groot mogelijk te houden.

Het eerste slachtoffer is gevallen. Als je goed zaagt..

… blijft er zelfs een dun randje staan, waartegen de scheenplaat gelijmd kan worden.

Beide kanten afgezaagd, let op, de scheenplaten voor links en rechts zijn verschillend !

Kijk goed op deze foto, hoe de platen gepositioneerd worden !

Een oude bekende op het toneel… Olba Industrie lijm.

Na goed ontvetten van alle delen, met b.v. Thinner, hecht de lijm verschrikkelijk goed !

Je heb ca. 20 seconden om de boel te positioneren, dan een licht druk uitoefenen en vast zit het.

Nog niet gelijk belasten, maar lekker een nachtje laten aantrekken.

Ook de wielen gemonteerd. Het resin, in combinatie met de uitsparing voor de as-einden in de scheenplaat, is voldoende flexibel om weer gewoon de assen na licht en voorzichtig uitbuigen terug te plaatsen.

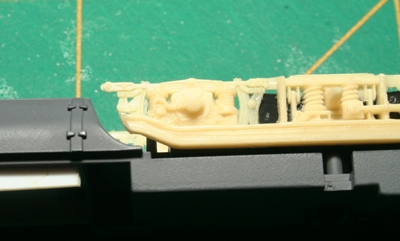

Merk op, dat de uiteinden bijna tegen de bakbodem aanlopen…, meer hierover verderop.

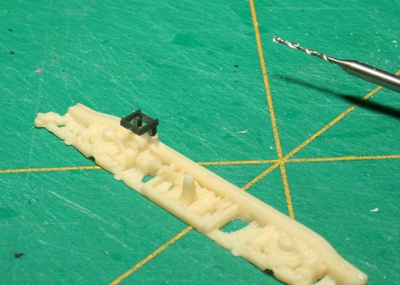

Dan verder met het kopdraaistel.

Hier zitten houdertjes voor de Fleischmann Plan V trappetjes, die we overgehouden hebben van de draaistellen van de B-bak.

De nokjes moeten met een 0.8mm boortje voorzichtig uitgeboord worden.

Als dat dan gedaan is, passen de trapjes er perfect in !

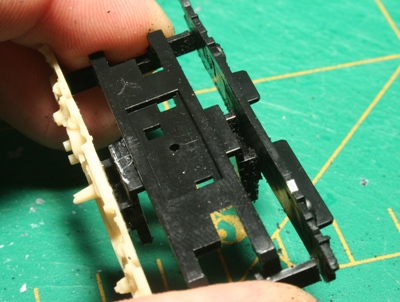

Van het motor draaistel wordt de bodem met de daaraan meegegoten scheenplaten los gehaald.

Dit gaat vrij eenvoudig, door aan 1 der zijden er een klein, scherp, schroevendraaiertje er tussen te steken. De bodem is nu vrij, pas echter op de wielen niet te verliezen.

Het kopdraaistel voorzien we eerst aan 1 zijde van een scheenplaat.

Dit om de nieuwe goed te kunnen uitrichte met de oude.

Ook weer met Olba lijm vastlijmen…

… laat over de naden een extra druppeltje lijm vloeien.

En leg het draaistel minstens 12 uur achteruit.

Dan kan de andere kant afgezaagd worden.

Wederom de kapzaag in actie. Een ROCO zaagje gaat waarschijnlijk ook wel, zorg er wel voor dat de zaag superscherp is !

Ook hier weer een hele dunne zaagsnede, vlak langs de buitenkant van de oude scheenplaat.

Hier blijven ook voldoende steunpunten om te lijmen over..

…en in close-up.

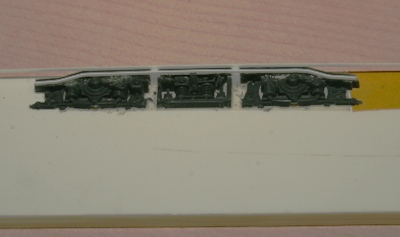

Beide draaistellen opgelijnd.

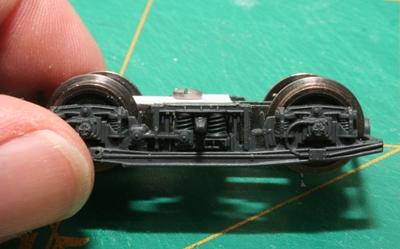

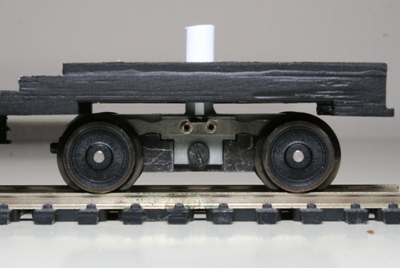

Bij het plaatsen van het loopdraaistel moet er enige materiaal weggenomen worden, wil het model kunnen rijden op de modelbaan en niet alleen als vitrine model dienen.

Vijl steeds voorzichtig een stukje van de bovenste draaistelligger af totdat het draaistel de gewenste uitslag kan maken.

De uitvoering die moeiteloos door PIKO R1 gaat.

Ter voorkoming van het losraken van de lijmverbinding tijdens het terugplaatsen van het frame op de tandwielkast, worden er twee stukjes styreen van 1.5 x 2.0 mm als hoekversteviging ingelijmd.

Tijd om het resin aan het oog te onttrekken.

Ontvet eerst de gietdelen met Thinner. Er zit altijd nog wat losmiddel op van het gieten.

Hier gespoten met Revell Email Basic primer. Uitstekende hechting op resin.

Na wat uurtjes droging kan het geheel zwart afgewerkt worden.

De draaistellen worden weer samen gebouwd zoals hier is uitgelegd.

De onderbak is even met motor provisorisch opgebouwd, om een rijtest te doen.

Het kopdraaistel in detail.

Het cabinetrapje moet nog worden aangebracht.

Het achterdraaistel in detail.

Voor dit stel in aanbouw is gebruik gemaakt van Fleischmann wielsets

( Best.No. 53 4009 ).

Deze passen net iets beter in de puntlageringen en laten de bak niet ‘doorzakken’, zoals bij de standoard PIKO wielstellen.

In de mBDk bodem plots zijn echter vulplaatjes voor het draaistel bijgevoegd om e.e.a. correct af te stellen.

Van de bodem is inmiddels ook een plot gemaakt. Lees daar hier meer over.

De Draaistellen:

Hier zien we een overzicht van alle, voor de draaistellen, gebruikte Fleischmann reserve onderdelen.

Omdat de bevestiging die Fleischmann gebruikt niet te bouwen is in styreen, laten we de draaistelblokken een metamorfose ondergaan.

Eerst worden de stroomafnemers en de ‘Schaltpilz’ verwijderd.

Bewaar de onderdelen goed, maak eventueel de plaatstelijke handel blij met 4 Schaltpilzen en veertjes.

De eerste stap is het verwijderen van, aan de onderzijde van het draaistel, 2 kleine ‘wandjes’. Hier gedaan met een metaalzaagje in een figuurzaagbeugel.

Zaag de wandjes door waar de stroomafnemer uitsparing overgaat in de echte wand van het draaistelblok. Inzagen tot op het vlakke deel is voldoende…

… daarna kan het wandje eenvoudig met een tang uitgebroken worden.

De zo gecreëerde sleuf wordt de geleiding van de scheenplaatbevestiging.

Het gaatje, zichtbaar hierboven bij de punt van de tang, wordt voorzien van 2mm draad.

Hierin past later de scheenplaatbevestigingsschroef.

Tap de draad zo als het hoort: Tap 1, 2 en 3; netjes halveslag in, kwartslag uit enz. Het Zamac is wel vrij hard, maar ook bros. in 1 keer doortappen zal een slechte schroefdraad opleveren.

Nu draaien we het draaistel om en vijlen de nummers met een vlak zoetvijltje aan de bovenzijde weg.

Let op, vijl alleen de nummers weg. De dikte van het blokje is erg belangrijk voor de juiste bakhoogte later!

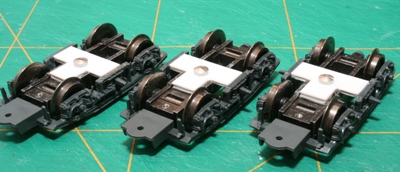

De 4 sets scheenplaten zoals ze uit de verpakking komen.

Het zijn alle 4 dezelfde en oorspronkelijk bedoel voor onder de kop van de motorlozebak, dus overal…

… trappetjes !.

Verwijder heel voorzichtich alle trappetjes. De trappetjes voor de ABk kop-kant brengen we pas later weer aan.

Bewaar ook een setje voor het mBDk draaistel!

Na een halfuurtje zagen met de Roco zaag of een ander dun zaagje, zijn de originele bevestigingen verwijderd.

Met een heel scherp mesje worden de meeste van de trapjeshouders weggesneden.

Na deze operatie houden we 1 kop-draaistel (linksboven) en 3 tussendraaistellen over in de uitvoering zoals hier te zien.

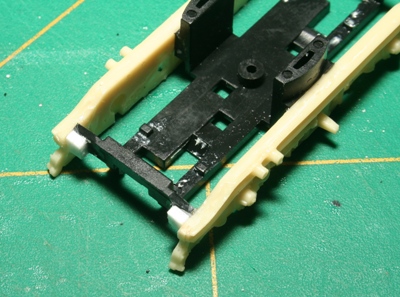

Monteer de scheenplaten aan de blokken.

We gaan van het kop-draaistel nog de originele koppelingshouder afzagen en de ATB spoelen van de tussendraaistellen afsnijden.

Dit is voorlopig de laaste actie op de scheenplaten. Later, na de montage van de nieuwe bevestiging, volgt er meer zaagwerk.

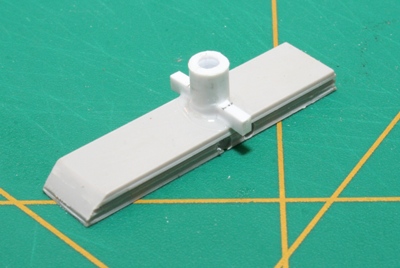

De basis voor de verdere bewerkingen: Een loopdraaistel met gemonteerde scheenplaten.

Voor drie van de vier draaistellen wordt er een nieuwe scheenplaatbevestiging gemaakt.

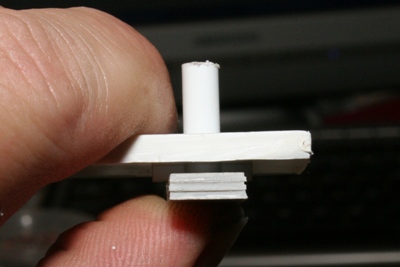

Het bestaat uit 3 geplotte plaatjes, 2 x in 0.5mm, 1 x in 1.0mm.

Het 3mm gat in het 0.5mm T-plaatje moet eerst uitgesneden worden. Dan de lagen op elkaar lijmen. Let op, alle snijbramen goed wegschuren !

Het kleine plaatje valt in de lengterichting in de sleuf van het draaistelblok. Tevens zorgt het ervoor dat de T-plaatjes 0.5mm hoger liggen, dit is nodig ivm de stroomafnemers.

Merk op dat het plaatje ook is vastgeschroefd ! Gebruik hiervoor een schroefje van een ander draaistel.

Door de totale dikte van 2mm sluit het T-plaatje exact op de onderkant van de scheenplaten aan.

We laten voorzichtig wat industrielijm tussen T-Plaat en scheenplaat lopen. dit gaat eenvoudig als het draaistel ‘op z’n rug’ ligt. De scheenplaat is dan makkelijk iets uit te buigen. Bij terug veren zal de lijm gelijk goed pakken op de juiste plaats. Slechts even aandrukken laat de lijm hechten.

Werk ook de binnenkant en de hoekjes netjes af met een streepje industrielijm.

Vervolgens gerust een nachtje laten ‘drogen’. Ervaring leert, dat pas dan het scheeplaat kunststof voldoende gehecht is !

Drie loopdraaistellen, 1 voor de ABk en 2 voor de B.)

Als de plaatjes vastzitten, kunnen de resterende delen van de scheenplaten losgezaagd worden.

De scheenplaten kunnen dan ook weer verwijderd worden.

Let Op: Alleen bij de drie draaistellen die de plaatjes hebben gekregen.

De blokjes worden nu aan de bovenkant voorzien van styreenstripjes waarop ook de draaitap en de bakoplegging worden aangebracht.

Het totaal dient 3mm dik te worden, dus worden 3 plaatjes op elkaar gelijmd.

Ter hoogte van de ingegraveerde lijn worden de plaatjes afgeschuind, anders passen de draaistellen later niet onder de schortplaten door !

De plaatjes passen exact tussen de stroomafnemerplaatjes… ware het niet dat daar klinknageltjes in zitten.

We lossen dity probleem letterlijk op: een beetje Contacta op de zijkant van de plaatjes te doen en de stroomafnemers stevig vast te draaien. Na ong. 2 uur zit er dan een keurige afdruk van de klinknagels in de zijkant van de plaatjes.

Op de blokjes komen de draaitappen.

Dit zijn stukje styreenstaf van 4.8mm diameter.

De lengte is niet heel belangrijk. Eenmaal gemonteerd worden ze ingekort. Voor het lijmen is het makkelijker dat ze wat langer zijn.

Tip: Om de staafjes goed haaks af te zagen, stop je ze in b.v. een accuboor. Dan met b.v. een figuurzaag stilhoudend op de staf de boormachine laten draaien.

Nauwkeurig worden de staafjes op de gegraveerde plaats gelijmd.

Deze actie bepaalt in hoge mate of het treinstel later mooi strak en recht in lijn zal rijden en staan !!

De oplegpunten worden gemaakt van 1.5 x 2.0mm strip en zijnn 4mm lang..

Ze worden netjes haaks op de ingegraveerde plaats gelijmd.

Handig is dit te doen door ze aan de punt van een zeer scherp mes te prikken en met vluchtig oplosmiddel vast te tacken.

Later werken we de naden met Contacta af.

Er is een 5.0mm gat in een plaatje styreen geboord, zodat de zojuist gelijmde opleggingen goed en haaks aangedrukt kunnen worden.

De opleggingen op alle vier blokjes moeten nu dezelfde hoogte hebben.

Een blokje op het onderstel als proef passing.

Slechts geklemd door de stroomafnemers.

Lijm ze nog niet vast !

Onder de bodem geplaatst.

Goed is de functie van de oplegging te zien. Het brengt niet alleen de bodem op de juiste rijhoogte…

Het zorgt er ook voor dat het draaistel kan kantelen bij hoogteverschillen en oneffenheden in de baan.

De kanteling is mogelijk door de speciale vorm van het gat in de bodem.

Zoals bij de bodemmontage te zien is, hebben de bovenste en onderste bodemplaten een gat met een 1mm grotere diameter.

Na het lijmen worden deze voorzichtig met een scherp mes taps toelopend opgeruimd. Hierdoor kan de as zwenken en kantelen, terwijl er in de lengte richting geen speling is.

Gezien vanaf de kopse kant..

Als alles netjes past, worden de draaitappen op de eerder beschreven manier ingekort tot 7mm.

Ook wordt er een 2.5mm gat in de lengte doorheen geboord.

De stripjes worden nu met industrielijm op het metalen blokje gelijmd.

Hier een overzicht van alle draaistellen, de scheenplaten zijn inmiddels zwart gespoten.

De laatste actie aan het draaistel is het uitzagen van de originele scheenplaatbevestiging.

Deze maakt ruimte voor…

De koppeling !

Hier een compleet gemonteerd draaistel in de B-bodem.

Het sluitringetje onder het schroefje voorkomt dat het draaistel er naar beneden uitvalt.

De bakken

Verlichting

De inrichting

Het dak

De bodems

De aandrijving en de draaistellen

De bedrading en electronica

De ramen en het glas

De koppen

Onderdelenlijst

Superen van het model

Opschriften