Plan U: De Bakken

De mBDk, B en ABk: de rijtuigbakken van Plan U. De ‘body’ van het treinstel. Naast de specifieke koppen geven de rijtuigen het treinstel zijn kenmerkende uiterlijk.

De constructie van de bakken heeft een gemeenschappelijk deel en een specifiek deel. Zo zijn de tussenwanden en kopschotten voor alle bakken gelijk van opbouw. Zo ook de constructie van het plafond. En natuurlijk de wijze van snijden en verlijmen.

Stap voor stap wordt hieronder beschreven hoe we komen van plot’s tot 3 ruwbouwbakken.

Als eerste de tussenwanden:

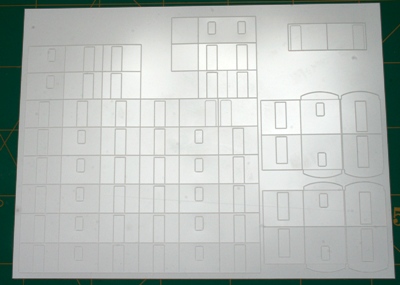

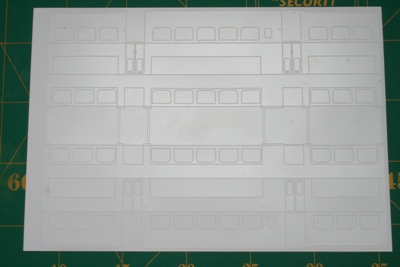

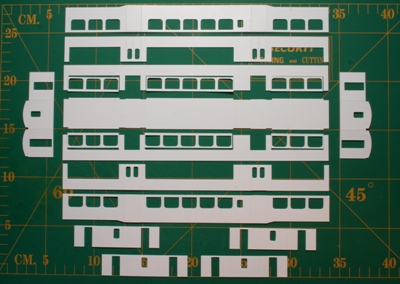

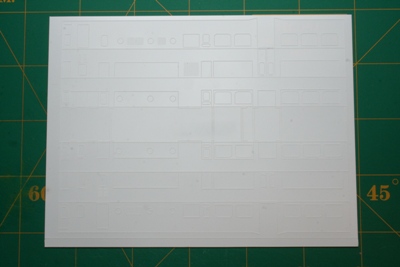

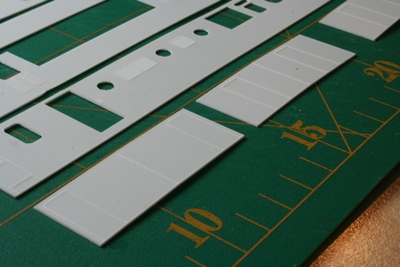

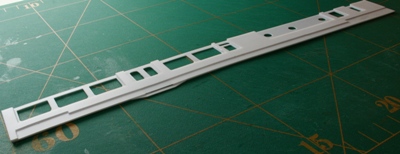

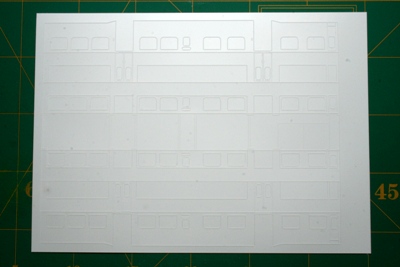

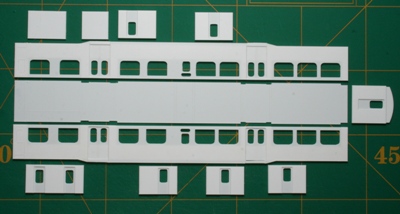

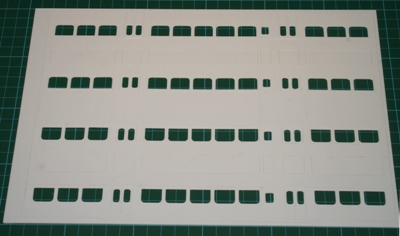

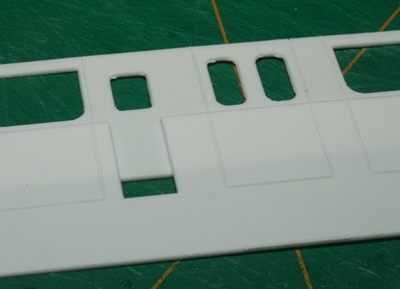

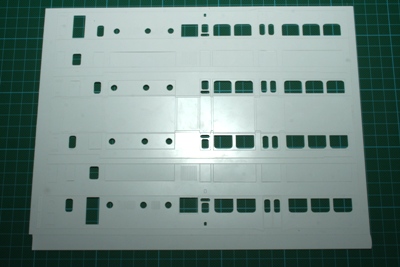

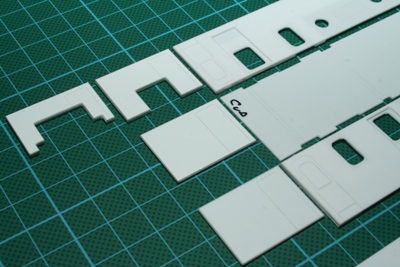

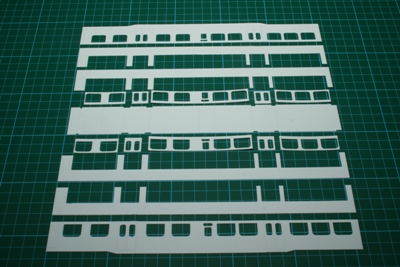

Hier een van de inmiddels beroemde plots.

Hier een van de inmiddels beroemde plots.

Op dit vel, 1 per set, zitten alle tussenwanden en kopschotten van het hele treinstel.  We concentreren ons op de onderdelen voor de B-bak. 4 tussenwanden en 2 kopschotten.

We concentreren ons op de onderdelen voor de B-bak. 4 tussenwanden en 2 kopschotten.

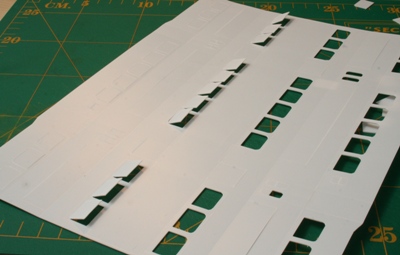

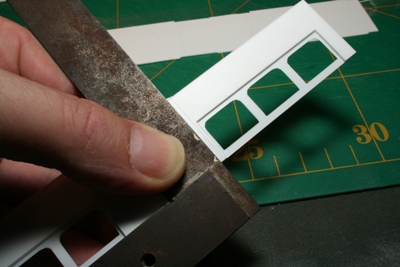

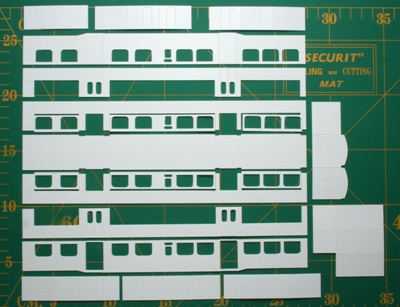

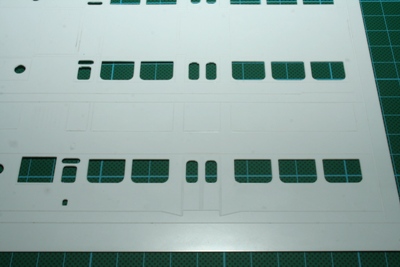

In het algemeen is het handig om de details, als ramen en deuren, eerst uit te snijden. Hier is omwille van de foto gekozen om een deel van de bouwgroep in z’n geheel eerst en de details later uit te snijden.  Daarna kunnen vrij eenvoudig de details er uit ‘gewipt’ worden.

Daarna kunnen vrij eenvoudig de details er uit ‘gewipt’ worden.

Bij de bouw van het prototype is voor het uitsnijden gebruikgemaakt van een z.g. afbreekmes.

Na enige ervaring blijkt het met het getoonde balsames, met hyper scherp lemmet, toch veel nauwkeuriger, lichter (minder druk nodig) en sneller te werken.

Wees vooral niet zuinig met nieuwe mesjes. Voor elk plot-vel een nieuw mesje is geen overbodige luxe. Pas echter wel op om niet uit te schieten of te blijven haken met dit zeer scherpe instrument.

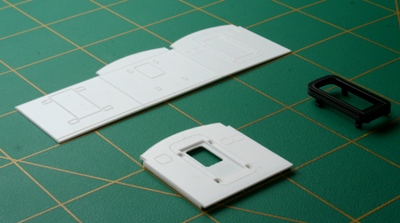

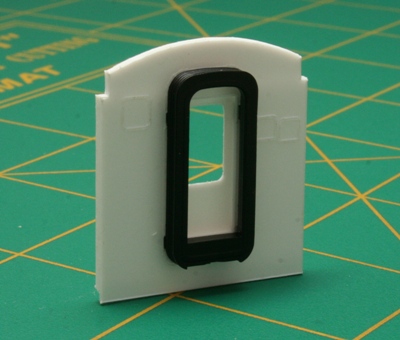

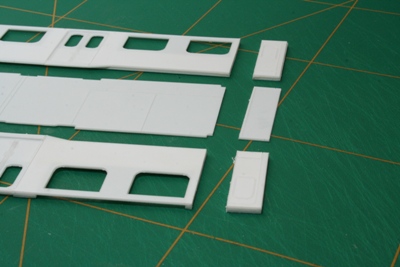

Waarschuwing: het snijdt ook heel makkelijk in vel en vlees !  De kopschotten worden, zoals boven te zien, opgebouwd uit 3 lagen. Let op het middelste plaatje heeft een graveerlijn. hier tegen aan wordt het rechthoekige plaatje gelijmd. Deze kant wordt later naar binnen in de bak gelijmd. Hier gaat het plafond op rusten.

De kopschotten worden, zoals boven te zien, opgebouwd uit 3 lagen. Let op het middelste plaatje heeft een graveerlijn. hier tegen aan wordt het rechthoekige plaatje gelijmd. Deze kant wordt later naar binnen in de bak gelijmd. Hier gaat het plafond op rusten.

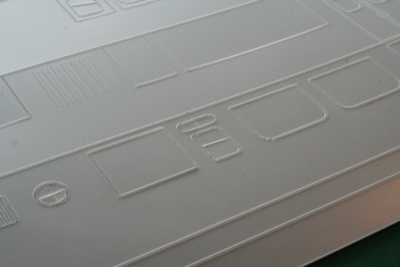

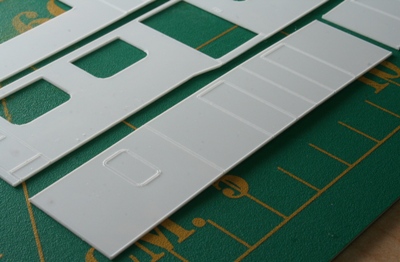

Alle uitgesneden onderdelen hebben aan 1 zijde ‘plot- en snijrichels.

Daar waar delen tegen elkaar gelijmd moeten worden moeten deze richels verwijderd worden. Verderop zie je het zelfgemaakte gereedschap waarmee dit heel handig en snel gaat.

Voor de rest van de onderdelen blijven de richels (voorlopig) gewoon zitten. In het geval van de schotten worden ze nooit verwijderd. Dit geeft een iets groter lijmoppervlak waardoor haaks lijmen eenvoudiger wordt.

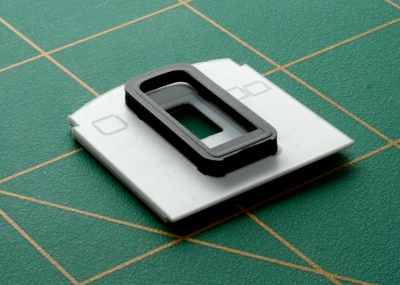

De eindschotten hebben zoals boven te zien uitsparingen waarin een PIKO Hondekop vouwbalg past.

De eindschotten hebben zoals boven te zien uitsparingen waarin een PIKO Hondekop vouwbalg past.

Tevens zijn de posities voor de later aan te brengen leidingkasten ingegraveerd.

Let Op: Hier afgebeeld is het eindschot van de ABk en de mBDk-zijde van de B-bak.  Aan de binnenzijde zijn de nokjes van de vouwbalg te zien.

Aan de binnenzijde zijn de nokjes van de vouwbalg te zien.

Om ze ruimte te geven om terug te veren is de binnenste laag van grotere uitsparingen voorzien.

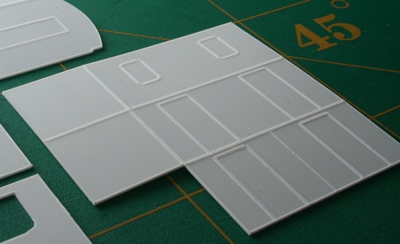

Merk op dat de binnenste 2 lagen voorzien zijn van snijlijnen ter dikte van de later aan te brengen bodem, deze kan hier op komen te rusten.  Staand…

Staand…  Maar wel geholpen door een stukje styreenstaf :).

Maar wel geholpen door een stukje styreenstaf :).  In het plafond zijn lijnen gegraveerd waar de tussenwanden later worden gelijmd. ook deze helpen weer bij het zuiver haaks lijmen.

In het plafond zijn lijnen gegraveerd waar de tussenwanden later worden gelijmd. ook deze helpen weer bij het zuiver haaks lijmen.

Merk op dat op de ramen van de deur de richels ook zijn blijven zitten. Gemonteerd richting passagiersruimte kunnen deze later eventueel met een marker zwart gemaakt worden ter imitatie van de rubber sponningen.

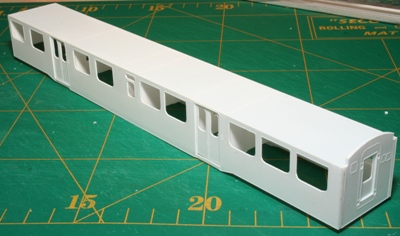

De B (tussen) bak: (Let Op: Hieronder gaat het over de rode uitvoering, voor de gele, klik hier)

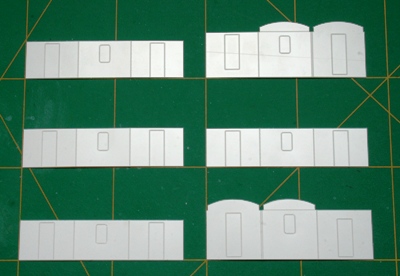

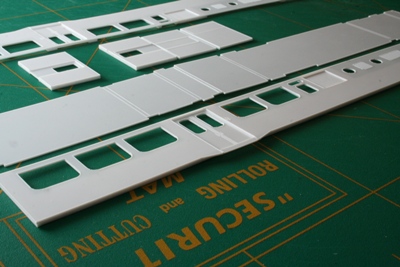

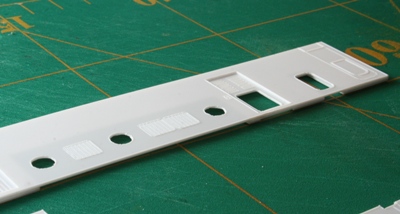

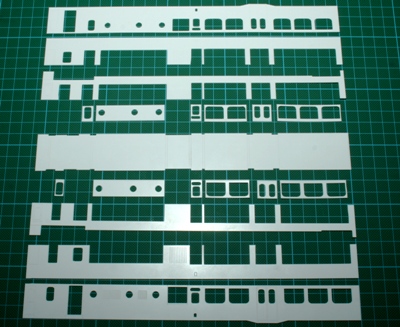

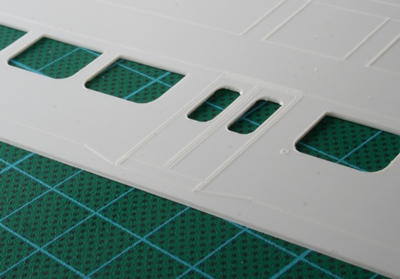

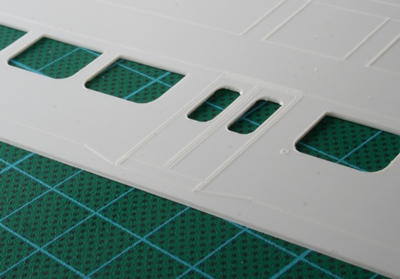

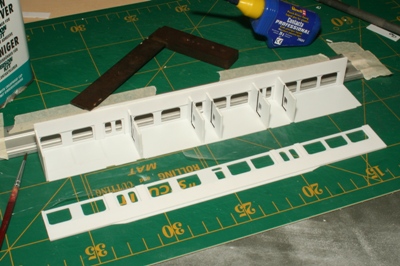

De plot met de wanden en het plafond voor de B-bak.

De plot met de wanden en het plafond voor de B-bak.

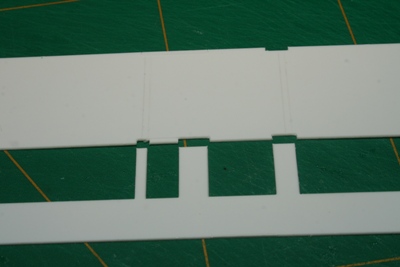

Het meest veilig en handig is het om eerst alle lijnen in de lengterichting van de bak te snijden.

Daarna de lijnen in de hoogterichting.

Laat de ronde hoekjes gewoon staan. Deze zijn moeilijk rond uit te snijden, de plotter heeft er een strakke ronding van gemaakt. met een mes uitsnijden geeft een hoekerig effect…

Het kleine rafeltje wat blijft staan gaan we in een later stadium met een klein, zelfgemaakt, gereedschapje wegwerken.  Om de delen met ronding er toch uit te krijgen kunnen door voorzichtig naar binnen drukken de stukjes styreen er gemakkelijk uitgehaald worden. De plotter heeft voldoende diep gesneden om het styreen eenvoudig over de snijlijn te breken.

Om de delen met ronding er toch uit te krijgen kunnen door voorzichtig naar binnen drukken de stukjes styreen er gemakkelijk uitgehaald worden. De plotter heeft voldoende diep gesneden om het styreen eenvoudig over de snijlijn te breken.  Bij ramen met op alle hoeken rondingen, b.v. de deuren, snijden we in het midden de plaat helemaal door, waarna beide deeltje er ook weer op de boven beschreven manier uitgedrukt kunnen worden..

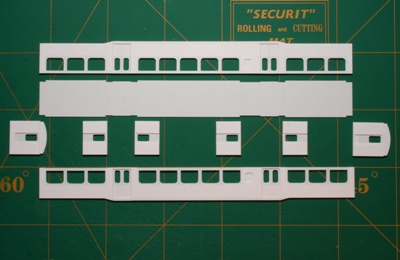

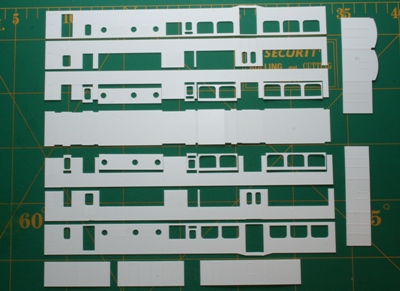

Bij ramen met op alle hoeken rondingen, b.v. de deuren, snijden we in het midden de plaat helemaal door, waarna beide deeltje er ook weer op de boven beschreven manier uitgedrukt kunnen worden..  Na een dik uur zijn alle onderdelen uit de plot losgesneden en de openingen vrijgemaakt.

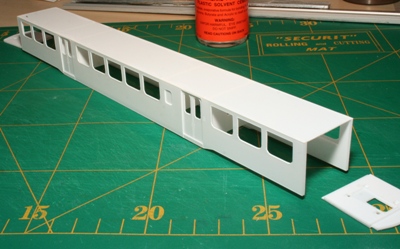

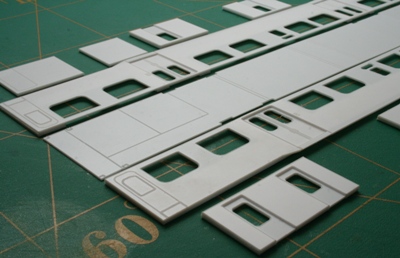

Na een dik uur zijn alle onderdelen uit de plot losgesneden en de openingen vrijgemaakt.

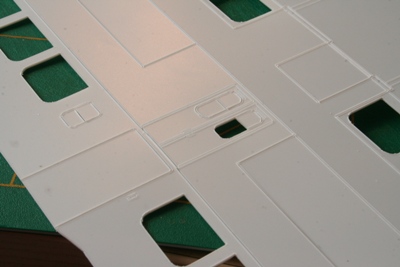

Ook de wanden van de bak zijn uit 3 lagen opgebouwd.

De losgesneden sponningen van de derde laag worden pas heel veel later, als het ‘glas’ gezet, is weer aangebracht. Door de materiaal keuze wordt dan ook een vlakke binnenkant van de bak verkregen.

Let op: De openingen van de deuren in de buitenste laag zijn nog niet uitgesneden. De reden hiervoor is, dat er anders slechts een strookje van 1mm overblijft dat de uiteinden en het middenstuk met elkaar verbindt. Breuk is niet uitgesloten !!  Alle delen samen gelijmd tot 2 wanden, 2 kopschotten, 4 tussenwanden en een plafond.

Alle delen samen gelijmd tot 2 wanden, 2 kopschotten, 4 tussenwanden en een plafond.

De wijze van verlijmen wordt verderop bij de bouw van de ABk beschreven.  Voor het verlijmen van de buitenste laag worden de deuren deels uitgesneden. Laat echter een stukje onderaan ter hoogte van de schortplaat staan. Dit vergemakkelijkt het recht op elkaar lijmen en beschermt de ‘punten’ linksonder de deur. pas veel later als het model z’n treeplanken krijgt gaan we dit deel wegsnijden..

Voor het verlijmen van de buitenste laag worden de deuren deels uitgesneden. Laat echter een stukje onderaan ter hoogte van de schortplaat staan. Dit vergemakkelijkt het recht op elkaar lijmen en beschermt de ‘punten’ linksonder de deur. pas veel later als het model z’n treeplanken krijgt gaan we dit deel wegsnijden..

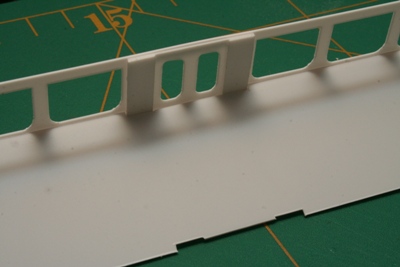

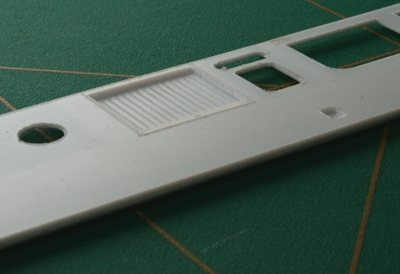

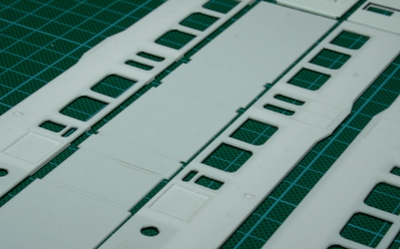

Mooi te zien hier wat nieuwe details op en naast de deur…  Het plafond heeft inkepingen die de wanddikte van de wand nauwkeurig volgen.

Het plafond heeft inkepingen die de wanddikte van de wand nauwkeurig volgen.

Deze inkepingen gaan ervoor zorgen dat de wanden niet naar binnen kunnen ‘golven’ tijdens de montage van het plafond.

Hierdoor blijft/wordt de wand snaarstrak !  Het zelfgefabriceerde gereedschap voor het schuren aan styreen: Een aluminium strip met daarop verschillende soorten waterproof schuurpapier. Geplakt met dubbelzijdig tapijt plakband.

Het zelfgefabriceerde gereedschap voor het schuren aan styreen: Een aluminium strip met daarop verschillende soorten waterproof schuurpapier. Geplakt met dubbelzijdig tapijt plakband.

Dit gereedschap zullen we bij de afwerking, het onvermijdelijke plamuren en schuren, ook weer tegenkomen.  Voor het lijmen van de wanden, eigenlijk voor alle grote vlakken die niet krom mogen trekken, wordt Uhu Plast uit het flesje met kwast gebruikt.

Voor het lijmen van de wanden, eigenlijk voor alle grote vlakken die niet krom mogen trekken, wordt Uhu Plast uit het flesje met kwast gebruikt.

Zoals natuurlijk bekend zijn er verschillende soorten lijm waarmee je polystyreen kunt lijmen.

In dit geval wordt voor de UHU Plast variant gekozen, omdat dat een ’trage’, vullende en weinig agressieve lijm is. Het trage is nodig omdat er grote oppervlakken mee gelijmd moeten worden. Het droogt wel, maar niet heel snel. Wees vooral niet te zuinig met lijm. Vanwege de toch relatief snelle droging van de eerste laag, worden er twee lagen aangebracht.

Het styreen wordt daar dermate zacht van dat het plotseling slap gaat aanvoelen. Schrik daar niet van, dit is normaal en zorgt juist voor een goede verlijming later.

Andere lijmen komen later aan bod, en worden besproken bij de meest sprekende toepassing.  Als de twee lagen nauwkeurig uitgericht op elkaar zijn gelegd, kunnen door de trage werking van de lijm nog enige onregelmatigheden worden ‘weggeschoven’.

Als de twee lagen nauwkeurig uitgericht op elkaar zijn gelegd, kunnen door de trage werking van de lijm nog enige onregelmatigheden worden ‘weggeschoven’.

Om de hechting optimaal te maken, en er voor te zorgen dat de lijm egaal ‘pakt’ op de hele laag, wordt er nagerold met een roller. Op de foto wordt gebruik gemaakt van een oud achterwiellager … Niet iedereen heeft dat natuurlijk, een rubber behangrollertje voldoet ook goed.

Let op tijdens en na het rollen dat de lagen niet t.o.v. elkaar verschoven zijn. Eventueel is e.e.a. nog wel te corrigeren, maar het gaat al moeilijker dan ervoor !.

Het rollen heeft als extra voordeel, dat de twee wat zacht geworden lagen als het ware in elkaar gewalst worden. Later dus een onverbrekelijke verbinding…

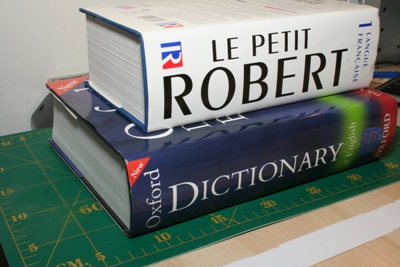

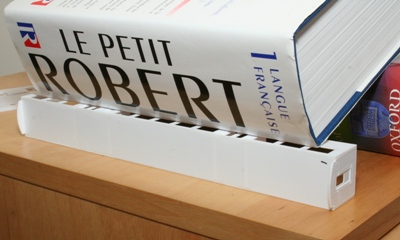

Let Op: Rol altijd over de achterkant van de werkstukken !  Engeland en Frankrijk werken voor onze Plan U samen om de zojuist gefabriceerde onderdelen onder druk een nacht te laten drogen. De druk zorgt er voor dat het door de lijm slap geworden styreen snaarstrak weer uithard.

Engeland en Frankrijk werken voor onze Plan U samen om de zojuist gefabriceerde onderdelen onder druk een nacht te laten drogen. De druk zorgt er voor dat het door de lijm slap geworden styreen snaarstrak weer uithard.  Als alle onderdelen 2 dagen de tijd hebben gehad om uit te harden, kan de bak in elkaar gezet worden.

Als alle onderdelen 2 dagen de tijd hebben gehad om uit te harden, kan de bak in elkaar gezet worden.

Hoewel de plotter met de grootst mogelijke precisie snijdt, is het erg belangrijk om de maatvoering te controleren. Hiermee staat of valt het krijgen van strakke en haakse bakken.

De maatvoering van het plafond gaat uit van de breedte ter hoogte van de graveerlijnen voor de tussenwanden. Controleer dit met een reeds gelijmd en gedroogd tussenwandje.

De binnenkant van de wand moet terplekke van de graveerlijnen tegen het plafond aankomen. Vaak is dit niet helemaal het geval en zit er een kier van 1 a 2/10 mm…  Hier de methode om dit probleempje te verhelpen:

Hier de methode om dit probleempje te verhelpen:

- Plak een stuk 400 waterproof schuurpapier op een vlakke ondergrond.

- En schuur heel voorzichtig, onder voortdurend passen de zijkant van het plafond op maat. Als de passing perfect is, is dit al nagenoeg de garantie voor een snaarstrakke bak !!

- Neem nu op de wanden de positie van de graveerlijnen over, zoals in bovenstaand plaatje is aangegeven

Dezelfde procedure volgen we met de bovenkant van de wand. Het is nl. nagenoeg onmogelijk om de lagen styreen op 1/10mm exact uit te snijden en op elkaar te lijmen. Dit nog afgezien van de plottoleranties.

Dezelfde procedure volgen we met de bovenkant van de wand. Het is nl. nagenoeg onmogelijk om de lagen styreen op 1/10mm exact uit te snijden en op elkaar te lijmen. Dit nog afgezien van de plottoleranties.

Deze actie is noodzakelijk omdat…  …we met behulp van een blokhaak de positie van de tussenwanden haaks aftekenen aan de binnenzijde van de wand.

…we met behulp van een blokhaak de positie van de tussenwanden haaks aftekenen aan de binnenzijde van de wand.  Als alle voorbereiding achter de rug is, kan er gelijmd worden. Hier zien we de derde soort lijm in actie.

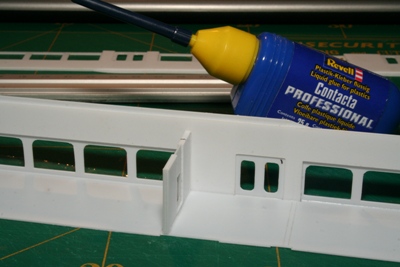

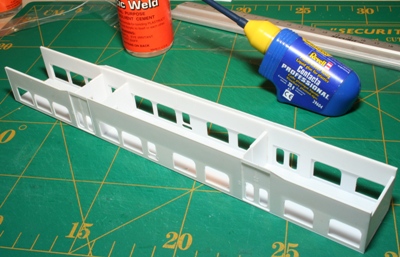

Als alle voorbereiding achter de rug is, kan er gelijmd worden. Hier zien we de derde soort lijm in actie.

We gaan hier de delen ‘koud’ tegen elkaar leggen, en dan ’tack-welden’. Waar anders mee dan met Plastic Weld. Dit is een waterdunne lijm, vergelijkbaar met MEK. Met dat verschil, dat er een minieme hoeveelheid styreen in is opgelost. Hierdoor heeft het een enigszins vullende werking.

Wees zeer zuinig met het gebruik, een snelle ‘haal’ langs de delen is meer dan voldoende. Gebruik je te veel en zijn er kiertjes, dan sijpelt het onherroepelijk naar je snijmat… Om vastlijmen aan de ondergrond te voorkomen kun je er een strookje polyetheen (diepvrieszak) onderleggen. De lijm tast dit niet aan en je model zal dus niet vastplakken !  Als we de wand naar tevredenheid vast aan het plafond ‘getacked.’ hebben, hij staat nu waarschijnlijk iets naar binnen, kunnen we de wanden inlijmen. Dit gebeurt weer met Contacta (zie hier voor meer uitleg) , immers de styreendelen zijn nu dik genoeg.

Als we de wand naar tevredenheid vast aan het plafond ‘getacked.’ hebben, hij staat nu waarschijnlijk iets naar binnen, kunnen we de wanden inlijmen. Dit gebeurt weer met Contacta (zie hier voor meer uitleg) , immers de styreendelen zijn nu dik genoeg.  Controleer keer op keer met de blokhaak alle wanden op haaksheid, zowel verticaal als horizontaal !.

Controleer keer op keer met de blokhaak alle wanden op haaksheid, zowel verticaal als horizontaal !.

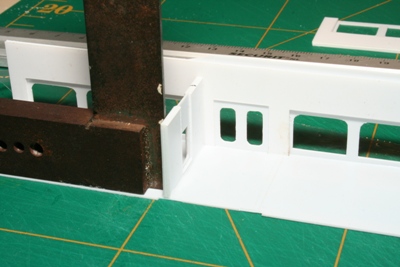

Als alle tussenwanden ingelijmd zijn (de eindschotten volgen later !), kan de andere wand gelijmd worden.

Als alle tussenwanden ingelijmd zijn (de eindschotten volgen later !), kan de andere wand gelijmd worden.

Dit gaat het handigst door de bak op de zojuist gelijmde wand te leggen, de tussenwanden van een streepje lijm te voorzien en de wand aan te brengen. Daarna terug met het plafond naar beneden om ook de tweede wand te ’tacken’.

Als ook dat gedaan is, de bak op 1 van de zijwanden leggen en onder verzwaring de lijm een minuut of 20 laten ‘aantrekken’.  Na deze korte droogtijd (we hebben immers alleen snelle lijmen gebruikt!), kunnen we de bovenkant van het plafond nog even ‘vlakken’ indien nodig. Meestal zitten er nog wel lijmrestjes of andersoortig ongerief.

Na deze korte droogtijd (we hebben immers alleen snelle lijmen gebruikt!), kunnen we de bovenkant van het plafond nog even ‘vlakken’ indien nodig. Meestal zitten er nog wel lijmrestjes of andersoortig ongerief.

Belangrijk is dit wel, het bepaald namelijk hoe strak later de kwartronden passen.

Dit is de laatste gelegenheid de bak op deze manier te schuren, want…  … De kopschotten worden er in gelijmd.

… De kopschotten worden er in gelijmd.  In het plafond zit nog een laatste snijlijn. Deze wordt nu uitgesneden, en laat ruimte om het kopschot in te laten vallen. Van de onderkant van het kopschot worden u de binnenste twee lagen losgesneden.

In het plafond zit nog een laatste snijlijn. Deze wordt nu uitgesneden, en laat ruimte om het kopschot in te laten vallen. Van de onderkant van het kopschot worden u de binnenste twee lagen losgesneden.  Het handigst is het om een streepje lijm aan de binnenkant van de bak te leggen, met de bak op 1 van de zijwanden.

Het handigst is het om een streepje lijm aan de binnenkant van de bak te leggen, met de bak op 1 van de zijwanden.

Daarna het kopschot netjes uitgelijnd monteren.

Let goed op welk kopschot waar komt !

De getoonde afbeelding is de mBDk kant van de B, te herkennen aan de zijde waar het toiletraam zit.  Vervolgens werken Engeland en Frankrijk weer samen om de zojuist gefabriceerde bak onder druk een nacht te laten drogen. De druk zorgt er de bak keurig uitgelijnd en snaarstrak uithard.

Vervolgens werken Engeland en Frankrijk weer samen om de zojuist gefabriceerde bak onder druk een nacht te laten drogen. De druk zorgt er de bak keurig uitgelijnd en snaarstrak uithard.  Na allerlei bewerkings stappen, elders op deze site beschreven, is de tijd aangebroken dat er een laag primer opgespoten moet worden.

Na allerlei bewerkings stappen, elders op deze site beschreven, is de tijd aangebroken dat er een laag primer opgespoten moet worden.

De ramen zijn vanaf de binnenzijde dichtgemaakt om ‘doorspuiten’ van de verf te voorkomen.

Ook zijn de waterbakken afgeplakt voor deze eerste primerlaag met het oog op de gravures.  Het resultaat nadat de eerste laag primer vlak is geschuurd met korrel 1000 waterproof schuurpapier.

Het resultaat nadat de eerste laag primer vlak is geschuurd met korrel 1000 waterproof schuurpapier.

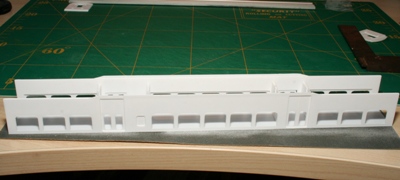

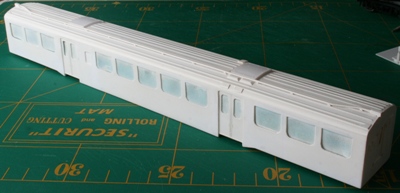

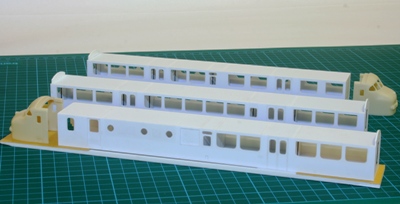

Wel nat schuren !  De tweede laag primer zit er op, voor het eerst de complete bak gemonteerd.

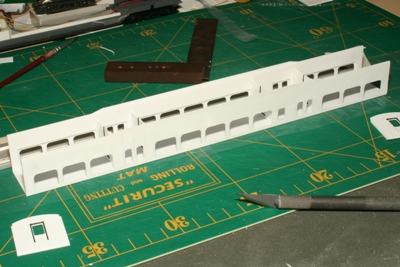

De tweede laag primer zit er op, voor het eerst de complete bak gemonteerd.

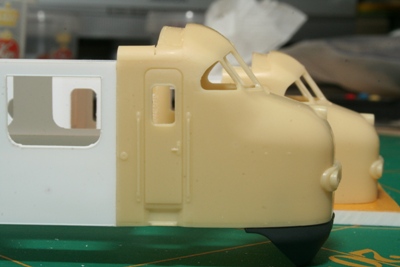

De mBDk (motor) bak: (Let Op: Hieronder gaat het over de rode uitvoering, voor de gele, klik hier)

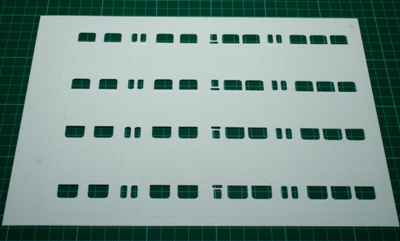

De plot met de wanden en het plafond voor de mBDk bak.

De plot met de wanden en het plafond voor de mBDk bak.  Het uitsnijden gaat volgens het recept van de B-bak.

Het uitsnijden gaat volgens het recept van de B-bak.

Echter hebben we hier te maken met een nieuw fenomeen: ronde patrijspoorten.

De werkwijze is eender aan ramen met boven- en onderrondingen, met dat verschil dat we nu een kruis snijden, zodat de cirkel vormen in 4 kwartcirkels wordt verdeeld.

Met zachte dwang kunnen ook deze kwartcirkels naar achter weggedrukt worden, waarna een keurig ronde patrijspoort overblijft.  Ook het koersrolraampje is met de ‘uitbreekmethode’ netjes open te maken.

Ook het koersrolraampje is met de ‘uitbreekmethode’ netjes open te maken.

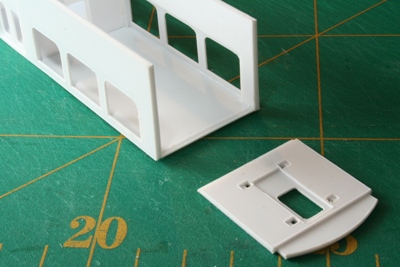

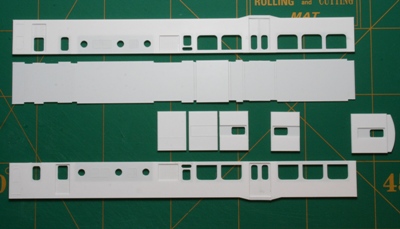

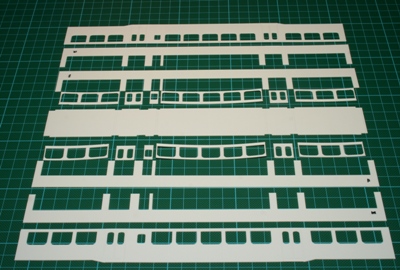

Wel heeeeel voorzichtig snijden !  De, bijna, complete onderdelen set voor de mBDk.

De, bijna, complete onderdelen set voor de mBDk.

Op de foto missen we nog 3 tussenwanden in/voor de motor- en bagageruimte. Bij de montage op het PIKO onderstel gaan we die zien.  De mBDk heeft 2 tussenwanden die we nog niet eerder hebben gezien. Een tussenwand zonder raam voor tussen de passagiers- en conducteurruimte. En een wand met deur aan de zijkant, zonder raam, voor tussen de conducteurs- en motorruimte.

De mBDk heeft 2 tussenwanden die we nog niet eerder hebben gezien. Een tussenwand zonder raam voor tussen de passagiers- en conducteurruimte. En een wand met deur aan de zijkant, zonder raam, voor tussen de conducteurs- en motorruimte.

Geheel links is nog een stukje van de cabinedeur te zien. Deze wordt niet opengewerkt als er een model met kleine cabinedeurramen gemaakt wordt. De cabinedeur hiervoor zit al aan de kop.

Het hier in aanbouw zijnde stel ondergaat echter een concessie, werkelijkheidsgetrouw zou het grote cabinedeurramen moeten hebben. Maar de montage van de kop is zo, zoals we later zullen zien, vele malen eenvoudiger.  Een uurtje plakken op de al eerder beschreven manier, levert complete wanden, plafond en tussenwanden voor de mBDk op.

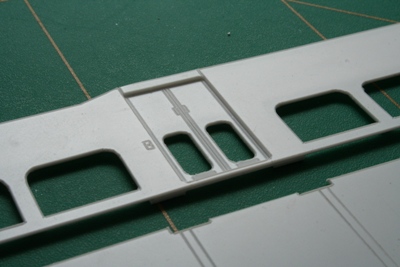

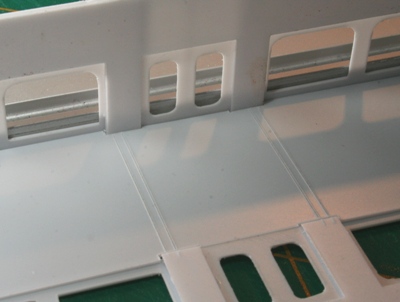

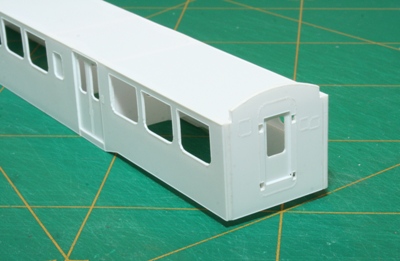

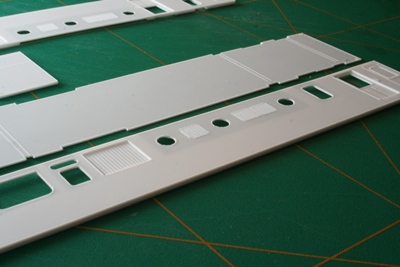

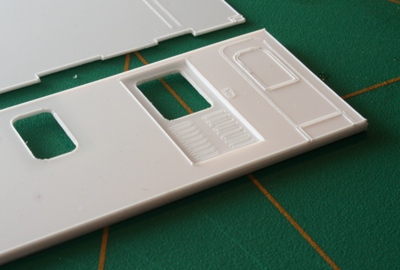

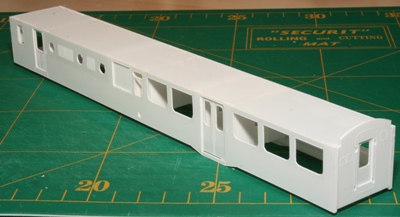

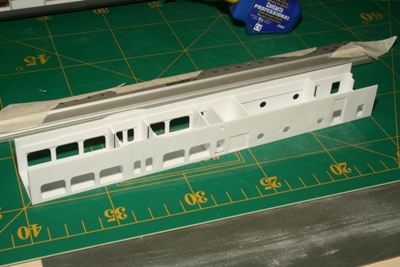

Een uurtje plakken op de al eerder beschreven manier, levert complete wanden, plafond en tussenwanden voor de mBDk op.  Het zo karakteristieke deel van Plan U: De mBDk met roosters en patrijspoorten.

Het zo karakteristieke deel van Plan U: De mBDk met roosters en patrijspoorten.  Opnieuw te zien de verbinding onder aan de deuren. Enerzijds voor de stevigheid tijdens het lijmen, anderzijds als bescherming voor de driehoeken tijdens de verdere bouw.

Opnieuw te zien de verbinding onder aan de deuren. Enerzijds voor de stevigheid tijdens het lijmen, anderzijds als bescherming voor de driehoeken tijdens de verdere bouw.

Let wel op dat dit deel niet aan de deuren wordt vastgelijmd !

Verder valt natuurlijk de geweldige strakheid op. Mede het gevolg van het gebruik van goed, scherp, snijgereedschap !  De motor- en bagageruimte in detail.

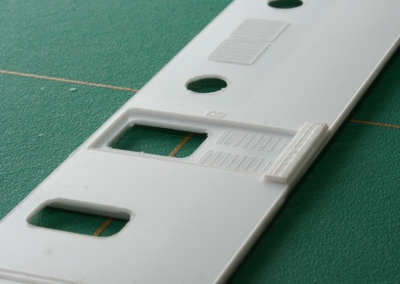

De motor- en bagageruimte in detail.  De bagagedeur uitvergroot, ook de roosters in de deur, slechts voor de ‘rode’ modellen, zijn netjes gegraveerd.

De bagagedeur uitvergroot, ook de roosters in de deur, slechts voor de ‘rode’ modellen, zijn netjes gegraveerd.

Merk op dat de cabinedeur zoals eerder vermeld niet is opengewerkt. Over de graveerlijn tussen deur en drukknop wordt hier later de wand afgesneden om aan te sluiten op de gegoten kop.  De deur ‘aan de overkant’. Voor proef even de rubberband neergelegd. Uiteraard wordt het model verder eerst helemaal afgewerkt, pas vlak voor het spuiten zal dit onderdeel definitief gemonteerd worden.

De deur ‘aan de overkant’. Voor proef even de rubberband neergelegd. Uiteraard wordt het model verder eerst helemaal afgewerkt, pas vlak voor het spuiten zal dit onderdeel definitief gemonteerd worden.  Wat extra details: Frame rond het rooster met bevestigings bouten. En de brandstof vulopening.

Wat extra details: Frame rond het rooster met bevestigings bouten. En de brandstof vulopening.  Vanwege de nieuwe koppen zou de mBDk te breed worden als een wanddikte van 1.5 gehanteerd zou worden… De wand heeft nu een uitsparing waar later plek is voor een 0.3mm strip, zodat de wanddikte met die van de kop en de originele hondekop wanden.

Vanwege de nieuwe koppen zou de mBDk te breed worden als een wanddikte van 1.5 gehanteerd zou worden… De wand heeft nu een uitsparing waar later plek is voor een 0.3mm strip, zodat de wanddikte met die van de kop en de originele hondekop wanden.

Deze wand is vers gelijmd (zo’n 5 minuten voor het nemen van de foto) merk op hoe golvend het is. Slap geworden door de lijm. Duidelijk dus de noodzaak de wand onder een paar woordenboeken vlak te laten uitharden.  De gesneden, gelijmde en uitgeharde wanden van de mBDk kunnen gemonteerd worden.

De gesneden, gelijmde en uitgeharde wanden van de mBDk kunnen gemonteerd worden.

De procedure van de B-bak wordt gevolgd. De mBDk is wel de lastigste bak. Veel verschillende tussenwanden op onregelmatige afstanden.

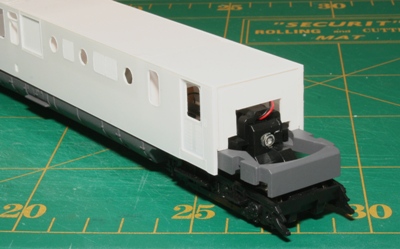

Let op: Voor dat met de procedure begonnen wordt, eerst de cabine deuren afsnijden  De mBDk met eindschot. Merk op dat hier alle lagen aan de onderkant zijn weggesneden, de PIKO onderbak heeft een doorlopende onderplaat.

De mBDk met eindschot. Merk op dat hier alle lagen aan de onderkant zijn weggesneden, de PIKO onderbak heeft een doorlopende onderplaat.  Een blik op de plek waar de kop moet komen. Mooi is te zien hoe de speciale tussenwand het draaistel z’n bewegingsvrijheid laat behouden.

Een blik op de plek waar de kop moet komen. Mooi is te zien hoe de speciale tussenwand het draaistel z’n bewegingsvrijheid laat behouden.  De tweede laag primer zit er op, voor het eerst de complete bak gemonteerd.

De tweede laag primer zit er op, voor het eerst de complete bak gemonteerd.

De ABk (stuurstand) bak: (Let Op: Hieronder gaat het over de rode uitvoering, voor de gele, klik hier)

De plot met de wanden en het plafond voor de ABk bak.

De plot met de wanden en het plafond voor de ABk bak.  Het uitsnijden gaat volgens het recept van de B-bak. Dit levert de getoonde onderdelen op. Ook hier laten we de cabinedeur weer aan de wanden zitten, maar werken hem niet open.

Het uitsnijden gaat volgens het recept van de B-bak. Dit levert de getoonde onderdelen op. Ook hier laten we de cabinedeur weer aan de wanden zitten, maar werken hem niet open.  In de ABk weer een nieuw type tussenwand. In deze wand is de deur asymmetrisch geplaatst. Deze sluiten het 1e Klasse compartiment af. Daar staan de stoelen/banken immers in een 2 + 1 opstelling.

In de ABk weer een nieuw type tussenwand. In deze wand is de deur asymmetrisch geplaatst. Deze sluiten het 1e Klasse compartiment af. Daar staan de stoelen/banken immers in een 2 + 1 opstelling.  Voor de 1e Klasse coupés is dit setje wanden bedoeld.

Voor de 1e Klasse coupés is dit setje wanden bedoeld.  Anderhalf uurtje plakken op de al eerder beschreven manier, levert complete wanden, plafond en tussenwanden voor de ABk op.

Anderhalf uurtje plakken op de al eerder beschreven manier, levert complete wanden, plafond en tussenwanden voor de ABk op.  Bij de ABk, de naam zegt het al, zien we de afwijkende inrichting van de 1e Klasse afdeling. 2 coupés en 1 open compartiment.

Bij de ABk, de naam zegt het al, zien we de afwijkende inrichting van de 1e Klasse afdeling. 2 coupés en 1 open compartiment.

Merk op dat er in het plafond al de graveerlijnen zitten voor de wanden van de coupés .  Van de wanden en het plafond wordt de cabinedeur afgesneden. Daarbij wordt de graveerlijn ‘misbruikt’ als snijlijn. Extra voorzichtig beginnen dus, en meerdere malen, langzaam het hele pakket styreen door snijden.

Van de wanden en het plafond wordt de cabinedeur afgesneden. Daarbij wordt de graveerlijn ‘misbruikt’ als snijlijn. Extra voorzichtig beginnen dus, en meerdere malen, langzaam het hele pakket styreen door snijden.

Dit wordt het pasvlak voor de kop, dus nauwkeurig werken is erg belangrijk !  De combinatie Plastic Weld en Contacta gaan ook voor de ABk wanden en plafond verenigen.

De combinatie Plastic Weld en Contacta gaan ook voor de ABk wanden en plafond verenigen.

Lijm eerst de hier getoonde wanden. De twee tussenwanden ter hoogte van het toilet komen als laatste aan de beurt, omdat deze niet over de volle wandhoogte steun hebben.  Een dik uur later is een mooie, strakke ABk het resultaat. Nog zonder kop, want…

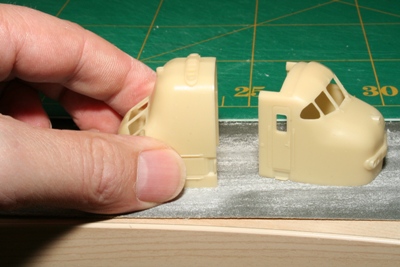

Een dik uur later is een mooie, strakke ABk het resultaat. Nog zonder kop, want…  … de koppen behoeven slechts heel weinig nabewerking, maar toch wel iets.

… de koppen behoeven slechts heel weinig nabewerking, maar toch wel iets.

Het pasvlak met de bak wordt in 2 a 3 gelijkmatige halen over een vlak stuk 400 schuurpapier gehaald. Dit is voldoende, de gieting is dermate nauwkeurig gebeurd dat ook hier alle maten kloppen.

De onderkant van de kop mag 1 maal over het schuurpapier getrokken worden om eventuele vliezen weg te halen.

Let Op: Doe dit niet vaker, anders zullen de frontschorten later niet meer mooi aansluiten !  De koppen gemonteerd !

De koppen gemonteerd !

Ondanks alle nauwkeurige metingen en maatvoeringen blijken de koppen door welke invloed dan ook, toch 0.3mm te smal…

Op zich niet veel, maar toch wel zichtbaar en lastig onzichtbaar weg te plamuren. Nader onderzoek leverde op, dat de wanddelen, waar de stukjes kwartrond op zitten, iets naar binnen neigen. Om de kop niet onder permanente spanning te zetten, wordt er met een Roco zaagje een minuscuul klein zaagsneetje gemaakt. Dan de wand even opwarmen met de soldeerbout (220 graden) en de spanning verdwijnt haast vanzelf. Gevolg: passende wanden !  Een deja vu …

Een deja vu …

Aangezien de koppen van Resin gemaakt zijn, is dit niet te lijmen met styreen lijm. De enige goede lijmkeuze is hier langzame industrie cyanoacrylaat lijm. Hier wordt Olba lijm gebruikt. (Meestal verkrijgbaar op de grotere beurzen)

Deze lijm heeft als voordeel, dat het niet uithard zolang er geen druk op uit geoefend wordt. Positioneren is dus goed mogelijk.  Voor de mBDk is een speciale onderlegplaat gemaakt om niet steeds druk uit te oefenen op de driekante schorten onder de deur. Het prototype heeft aan 1 zijde deze schortjes moeten laten, te veel belast en uiteindelijk afgebroken…

Voor de mBDk is een speciale onderlegplaat gemaakt om niet steeds druk uit te oefenen op de driekante schorten onder de deur. Het prototype heeft aan 1 zijde deze schortjes moeten laten, te veel belast en uiteindelijk afgebroken…

De AB staat hier op de frontschort van het prototype.  Even de maatvoering controleren. De beide bakken staan op hun eindschot.

Even de maatvoering controleren. De beide bakken staan op hun eindschot.

En de neuzen eindigen op dezelfde hoogte een eind verderop in de lucht …

Vanaf hier gaat het over de verschillen in de plots t.o.v. rode uitvoering voor de gele.

De B (tussen) bak:

De plot voor de gele B.

De plot voor de gele B.

Snij eerst de in de foto getoonde delen uit, voordat de plot in ‘repen’ gesneden wordt om de diverse lagen van de wanden los te maken.  Een kleine omissie in sommige plots: in de binnenwand is het frame van het toiletraam niet geplot.

Een kleine omissie in sommige plots: in de binnenwand is het frame van het toiletraam niet geplot.

Om dit te corrigeren, snij eerst uit de middenwand alleen het frame voor het toiletraam uit.

Leg de beide strippen op elkaar, en neem met een scherp mes de contouren van de middenwand over op de binnenwand.  Ook in het plafond moet deze wijziging doorgevoerd worden.

Ook in het plafond moet deze wijziging doorgevoerd worden.  Alle onderdelen voor de B-wanden uitgesneden.

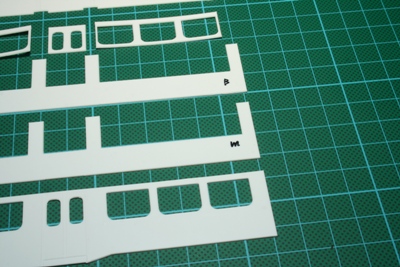

Alle onderdelen voor de B-wanden uitgesneden.  Omdat bij de B de binnen- en buitenwand nagenoeg niet te onderscheiden, is het handig ze even te merken.

Omdat bij de B de binnen- en buitenwand nagenoeg niet te onderscheiden, is het handig ze even te merken.  Detail van de op elkaar geplakte lagen van de B.

Detail van de op elkaar geplakte lagen van de B.

Mooi zijn de zwenk-zwaaideuren en het toiletraam te zien.

De mBDk (motor) bak:

De plot voor de gele mBDk.

De plot voor de gele mBDk.

Snij eerst de in de foto getoonde delen uit, voordat de plot in ‘repen’ gesneden wordt om de diverse lagen van de wanden los te maken.  De grootste wijziging in de mBDk plot: De deuren.

De grootste wijziging in de mBDk plot: De deuren.  Alle uitgesneden onderdelen voor de mBDk.

Alle uitgesneden onderdelen voor de mBDk.  De lagen op elkaar, een stel mooie strakke wanden.

De lagen op elkaar, een stel mooie strakke wanden.  Kopschot en cardantunnel voor de mBDk.

Kopschot en cardantunnel voor de mBDk.  Met een strijklicht opname komen de fijne gravures van de deuren beter tot hun recht. Merk op dat ook de deurbedieningsknop veranderd is !

Met een strijklicht opname komen de fijne gravures van de deuren beter tot hun recht. Merk op dat ook de deurbedieningsknop veranderd is !

De ABk (stuurstand) bak:

Met een strijklicht opname komen de fijne gravures van de deuren beter tot hun recht. Merk op dat ook de deurbedieningsknop veranderd is !

Met een strijklicht opname komen de fijne gravures van de deuren beter tot hun recht. Merk op dat ook de deurbedieningsknop veranderd is !  De plot voor de gele ABk.

De plot voor de gele ABk.

Snij eerst de in de foto getoonde delen uit, voordat de plot in ‘repen’ gesneden wordt om de diverse lagen van de wanden los te maken.  Alle uitgesneden delen.

Alle uitgesneden delen.  Het eerste klas interieur.

Het eerste klas interieur.

Bouw van de bakken:

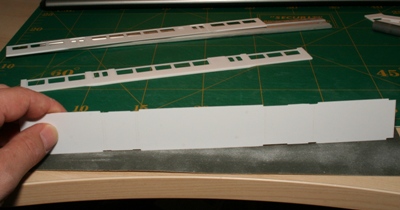

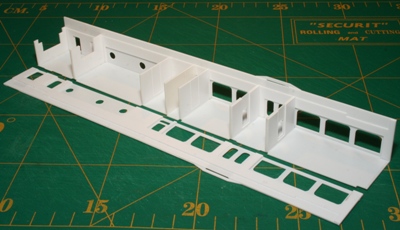

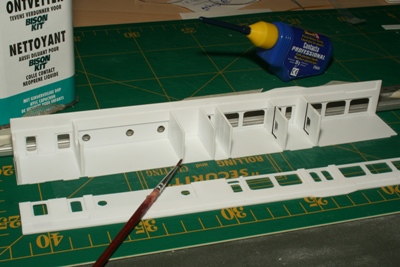

mBDk: Plafond, eerste zijwand en tussenwanden

mBDk: Plafond, eerste zijwand en tussenwanden  mBDk (bijna) compleet

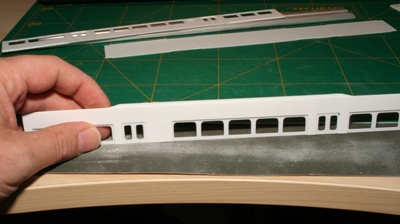

mBDk (bijna) compleet  B: Plafond, eerste zijwand en tussenwanden.

B: Plafond, eerste zijwand en tussenwanden.  B (bijna) compleet

B (bijna) compleet  ABk: Plafond, eerste zijwand en tussenwanden.

ABk: Plafond, eerste zijwand en tussenwanden.  ABk (bijna) compleet

ABk (bijna) compleet  Alle bakken nu met eindschotten.

Alle bakken nu met eindschotten.

De koppen staan al te wachten op montage.

De bakken

Verlichting

De inrichting

Het dak

De bodems

De aandrijving en de draaistellen

De bedrading en electronica

De ramen en het glas

De koppen

Onderdelenlijst

Superen van het model

Opschriften